Н. Копылов

Журналисты издания AW-Therm по приглашению представителя компании Giacomini в Украине ООО «А-Кваттро» посетили производственную базу европейского предприятия. Специалистам и пользователям продукции данного бренда в Украине, вероятно, будет интересно узнать, как происходит ее выпуск непосредственно на заводах в Италии

Для начала напомним, что Giacomini довольно известна в Украине своей регулирующей латунной арматурой, пластиковыми трубами и другими компонентами для систем тепло-, водо- и газоснабжения. Это одно из крупнейших производственных объединений в Италии по выпуску сантехнического оборудования. И, одновременно, один из самых больших экспортеров. Изделия, поставляемые на отечественный рынок, привозятся именно с заводов, о которых мы расскажем.

Для начала напомним, что Giacomini довольно известна в Украине своей регулирующей латунной арматурой, пластиковыми трубами и другими компонентами для систем тепло-, водо- и газоснабжения. Это одно из крупнейших производственных объединений в Италии по выпуску сантехнического оборудования. И, одновременно, один из самых больших экспортеров. Изделия, поставляемые на отечественный рынок, привозятся именно с заводов, о которых мы расскажем.

Клапан начинается с формы

Предприятие располагает полным циклом производства, цеха которого расположены в промышленно развитой северной части Италии.

Процесс стартует с изготовления формы для штамповки. Компания Giacomini – одна из немногих, производящих их для своих потребностей сама. Это важно из-за того, что в рамках одного предприятия эффективнее контролировать качество. И даже в случае сбоев в технологическом процессе и появлении брака, он не выходит за стены предприятия. Кроме того – это еще и гарантирует независимость от внешних поставщиков.

Процесс стартует с изготовления формы для штамповки. Компания Giacomini – одна из немногих, производящих их для своих потребностей сама. Это важно из-за того, что в рамках одного предприятия эффективнее контролировать качество. И даже в случае сбоев в технологическом процессе и появлении брака, он не выходит за стены предприятия. Кроме того – это еще и гарантирует независимость от внешних поставщиков.

Видео. Производтво Giacomini в Италии

Высокоточные станки для изготовления металлических пресс-форм находятся на заводе в городке Кастельнуово дель Гарда, неподалеку от Вероны. Они оснащены специальными изолированными камерами, где созданы идеальные технические условия для обтачивания матриц для будущих изделий. Их геометрия рассчитывается с помощью компьютерного моделирования, но об инженерном центре расскажем чуть позже.

Часть штампов готовят методом электрохимической эрозии – в ваннах воздействуют разрядом на определенные участки металлической заготовки. Затем окислившийся металл удаляют натянутой нитью из латуни.

К настоящему времени банк готовых штампов Giacomini насчитывает порядка 3 тыс. Это при том, что стоимость каждой пресс-формы стартует от 10 тыс. евро. Из хранилища штампы выдаются автоматически при запросе через компьютер.

Данные пресс-формы поступают в цех штамповки, куда подвозятся также нарезанные из латунного прутка заготовки различной толщины и размера.

Интересно, что уделяется большое внимание высокой точности веса заготовок – до 1 грамма. В этом журналисты смогли убедиться сами, положив отрезки на электронные весы. В основном цеху штамповочного производства мощные прессы с усилием от 200 до 800 т/см2 придают раскаленному в индукционных электрических или газовых печах металлу различную форму. Очень важно, как объяснили на производстве, соблюсти температуру заготовки – от 680 до 800°С. В случае даже незначительного отклонения от этой нормы оборудование останавливается, и специалисты начинают выявлять причины неполадки. Кроме того, процесс могут застопорить при выявлении брака. В целях контроля качества с конвейера каждые полчаса отбирают изделия в расположенную тут же в цеху лабораторию. В ней измеряют геометрические параметры, а также проводят испытания на прочность и разрыв.

В компании Giacomini используется метод горячей объемной штамповки, позволяющий достичь высокой точности формы изделия и однородности его структуры, что проявляется в отсутствии трещин и внутренних пустот. Производительность прессов поразительна. Они могут выдавать до 45 тыс. поковок в день. Чем меньше по размерам изделие, тем выше производительность. Общая же перерабатывающая способность штамповочного производства – до 70 т латуни в день. Изготовленные прессами поковки очищаются от окалины (если она есть). В дробеструйных камерах с помощью мелкого металлического песка происходит очистка от остатков добавляемой для отделения от пресс-формы графитовой смазки и сглаживаются шероховатости поверхности, после чего полуфабрикат отгружают в ящики для транспортировки.

Данные поковки отправляются на основное производство по механической обработке и сборке готовых изделий компании. Оно расположено за 200 км от штамповочного – в местечке Сан Маурицио д`Опальо. В Италии придают большое значение традициям, поэтому на въезде в местечко установлен памятник токарю за станком.

Ручной труд – в прошлом

Впрочем, традиции не касаются использования ручного труда. Обычный токарный станок здесь практически уже не используется. На смену ему пришли роботы и автоматизированные линии западноевропейского производства: Италии, Германии, Швейцарии. В самом современном цеху предприятия площадью 8 тыс. м2 даже поставка заготовок со склада к станкам осуществляется без непосредственного участия человека. Это похоже на фантастическое кино.

Впрочем, традиции не касаются использования ручного труда. Обычный токарный станок здесь практически уже не используется. На смену ему пришли роботы и автоматизированные линии западноевропейского производства: Италии, Германии, Швейцарии. В самом современном цеху предприятия площадью 8 тыс. м2 даже поставка заготовок со склада к станкам осуществляется без непосредственного участия человека. Это похоже на фантастическое кино.

Запрограммированные роботы снимают латунные прутки с высоких стеллажей и, управляемые GPS-навигаторами, подвозят их к линиям, на выходе их которых получается практически готовая деталь. Далее уже другие роботы фрезеруют, нарезают резьбу, забирают и отвозят готовые детали. В целом, каждая из многочисленных линий выполняет объем работ, на который раньше потребовалось бы не меньше десятка работников различных специальностей. Автоматизация нивелирует возможное негативное влияние человеческого фактора. Повышается безопасность и качество продукции. Естественно, что и производительность при этом гораздо выше, чем при применении устаревших технологий. В целом, номенклатура изделий включает порядка 30 тыс. наименований. Многие из этих комплектующих должны иметь прецизионную точность обработки, к примеру, сферы для шаровых кранов. Добиться этого также позволяет автоматизация.

Запрограммированные роботы снимают латунные прутки с высоких стеллажей и, управляемые GPS-навигаторами, подвозят их к линиям, на выходе их которых получается практически готовая деталь. Далее уже другие роботы фрезеруют, нарезают резьбу, забирают и отвозят готовые детали. В целом, каждая из многочисленных линий выполняет объем работ, на который раньше потребовалось бы не меньше десятка работников различных специальностей. Автоматизация нивелирует возможное негативное влияние человеческого фактора. Повышается безопасность и качество продукции. Естественно, что и производительность при этом гораздо выше, чем при применении устаревших технологий. В целом, номенклатура изделий включает порядка 30 тыс. наименований. Многие из этих комплектующих должны иметь прецизионную точность обработки, к примеру, сферы для шаровых кранов. Добиться этого также позволяет автоматизация.

Проверяется качество продукции как непосредственно на производственной линии, так и в отдельной лаборатории. Некоторые изделия контролируются на 100%. Например, все коллекторы проходят испытание на герметичность. Однако, в основном, взятые выборочно заготовки, детали и готовые изделияс определенной периодичностью поступают в заводскую лабораторию. Оснащено данное подразделение по последнему слову измерительной техники. Здесь есть спектрограф для анализа состава сплава, стенды для испытаний коллекторов и другого оборудования, микроскопы, печи, специальные холодильники и многое другое.

Проверяется качество продукции как непосредственно на производственной линии, так и в отдельной лаборатории. Некоторые изделия контролируются на 100%. Например, все коллекторы проходят испытание на герметичность. Однако, в основном, взятые выборочно заготовки, детали и готовые изделияс определенной периодичностью поступают в заводскую лабораторию. Оснащено данное подразделение по последнему слову измерительной техники. Здесь есть спектрограф для анализа состава сплава, стенды для испытаний коллекторов и другого оборудования, микроскопы, печи, специальные холодильники и многое другое.

Видео. Производство и тестирование термоголовок Giacomini

После механической обработки латунные детали поступают в цех гальваники, где подвергаются никелированию и/или хромированию.

Интересно, что сборка изделий, в каждом из которых по 3–9 деталей (ниппели, маховики, колпачки, заглушки и т. д.) осуществляется также автоматически. Для правильного позиционирования и захвата комплектующих роботы оснащаются видеокамерами.

Таким образом, ручной труд частично остается, в основном, для упаковки готовой продукции. Автоматизация здесь пока что нерентабельна в связи с множеством вариантов комплектаций.

Склад готовых изделий компании Giacomini впечатляет особенно: огромные стеллажи в несколько ярусов расположены на общей площади свыше 50 тыс. м2.

Что определяет качество трубы

Помимо металлических изделий компания производит пластиковые трубы и фитинги. Цех по их выпуску расположен неподалеку от главного механосборочного предприятия.

Помимо металлических изделий компания производит пластиковые трубы и фитинги. Цех по их выпуску расположен неподалеку от главного механосборочного предприятия.

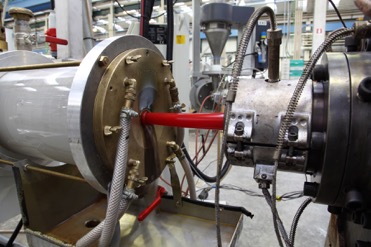

Основа производства труб из пластика – экструдеры протяженностью в несколько десятков метров. И чем больше их длина, тем больше возможностей для получения материала высокого качества. Поскольку, как нам объяснили, в этом случае более плавно происходит охлаждение изделия.

Видео. Производство пластиковых труб Giacomini

Производственные процессы также максимально автоматизированы, начиная с централизованной подачи сырья (пластиковой крошки) по трубопроводам из находящегося под землей объемного резервуара.

В гармонии с природой

Стоит отметить, что за минувшие несколько десятилетий компании удалось достичь больших успехов в плане снижения нагрузки на окружающую среду.

Яркий пример – довольно вредное штамповочное производство практически не оказывает влияния на природу. Применяется настолько эффективное очистное оборудование, что дым не выбрасы вается в атмосферу. Поэтому, приобретая продукцию компании, можно быть уверенным в том, что при ее изготовлении не наносится ущерб окружающей среде. Да и сама производственная база, находящаяся в курортной зоне Италии в предгорье Альп, гармонично вписывается в ландшафт.

На кровле производственных сооружений расположены фотоэлементы общей мощностью 1 МВт. В солнечный день они способны покрыть до 20% потребностей предприятия в электроэнергии. Кроме того, для обеспечения горячего водоснабжения в элементы конструкций вмонтированы гелиоколлекторы.

На кровле производственных сооружений расположены фотоэлементы общей мощностью 1 МВт. В солнечный день они способны покрыть до 20% потребностей предприятия в электроэнергии. Кроме того, для обеспечения горячего водоснабжения в элементы конструкций вмонтированы гелиоколлекторы.

Примечательно, что компания повсеместно использует для отопления производственных помещений собственную продукцию – системы «теплых полов». Дополнительное тепло дают инфракрасные обогреватели, а в офисных помещениях – «теплые потолки». В качестве теплогенераторов используются геотермальные тепловые насосы и конденсационные газовые котлы.

Мозговой центр

Функционирование современного производства такого уровня, которым располагает компания Giacomini, невозможно без участия высококвалифицированных инженеров. Технический центр предприятия расположен в одном здании с администрацией также в Сан Маурицио д`Опальо рядом с основным производством. Конструкторы и инженеры, осуществляющие расчеты и создающие проекты с применением оборудования фирмы, пользуются современной компьютерной техникой и программным обеспечением.

Технический центр построен по принципу открытого пространства. Между тремя его этажами курсирует лифт, а на крыше здания, в целях экономии территории, расположена парковка для автомобилей.

Технический центр построен по принципу открытого пространства. Между тремя его этажами курсирует лифт, а на крыше здания, в целях экономии территории, расположена парковка для автомобилей.

Один из ярусов занимают региональные менеджеры, в компетенцию которых входит реализация продукции по всему земному шару (от США до Китая), и их помощники. Практически каждый день здесь принимают делегации дистрибьюторов продукции и инсталляторов из разных уголков планеты.

Для демонстрации продукции в действии и обучения монтажников создано специальное подразделение – «Академия термотехники». Ее изюминка – возможность испытать на прочность соединение трубы и фитинга. Проведенный с участием журналистов нашего издания эксперимент показал, что при давлении воды свыше 50 бар, произошел разрыв трубы, но фитинг и соединение остались целыми.

В Академии также можно ознакомиться с функционированием различных систем, созданных на основе оборудования итальянского производителя, а также увидеть современную разработку – водородный котел.

Некоторые факты о компании

Компания Giacomini основана в 1951 г. Аль-берто Джакомини. Как принято в Италии, она является семейным бизнесом. В настоящее время руководят предприятием внуки основателя. Общее число сотрудников – свыше 800 чел. Проектная мощность по переработке латуни – 100 т в сутки. Предприятие имеет 12 филиалов и представительств в различных странах. При этом все производство расположено в Италии и, лишь частично, в Аргентине (выпуск пластикового трубопровода для американского рынка). Из общего объема продукции 80% экспортируется в более чем 100 стран на всех континентах. В частности, латунные изделия и труба PERT поставляются в Китай. На украинском рынке представлены: регулирующая арматура для радиаторов, коллекторы и коллекторные узлы, шаровые краны, фитинги, трубы и системы трубопроводов Giacoqest, арматура для котельных и тепловых пунктов, насосно-смесительные группы быстрого монтажа, системы поверхностного отопления и терморегулирования.

Більше важливих статей і новин в Telegram-каналі та корисні відео на Youtube-каналі та у TikTok. Долучайтесь!

Переглянуто: 4 995