Схильність внутрішніх поверхонь опалювальних приладів до корозії – один із основних факторів, що впливають на їхню довговічність. Розглянемо причини цього явища, а також методи боротьби з ним, в першу чергу, стосовно алюмінієвих і сталевих радіаторів, які є сьогодні найпоширенішими опалювальними приладами в секторі житлового будівництва

Доволі нещодавно, ще 20–25 років тому, в Україні основним типом опалювальних приладів повсюдно були чавунні радіатори, сталеві та біметалічні конвектори та сталеві штамповані панельні радіатори. За останні роки асортимент істотно змінився. До традиційних виробів з чавуну, сталі (листова та труби) та сплавів алюмінію додалися чистий алюміній та мідь, нержавіюча сталь та ін.

Опалювальні прилади з чистого алюмінію та міді або у поєднанні зі сталевими трубами становлять особливий інтерес для масового багатоповерхового будівництва, індивідуальних житлових будинків, котеджів, будівель з вітринними вікнами тощо. Насамперед, це визначається кількома основними показниками:

- довговічність (термін служби – 30–50 років);

- надійність по робочому тиску (10, 16, 24, 35 кг/см2) із трикратним запасом міцності;

- рентабельність та відносно малошкідливе виробництво;

- універсальність монтажу (безліч типорозмірів, зручність монтажу, можливість підключення до одно- та двотрубних систем опалення, а також спеціальна упаковка, що зберігає гарний зовнішній вигляд);

- низька матеріаломісткість (зручність виробництва, транспортування, монтажу);

- мала теплова інерційність та місткість теплоносія;

- високі ергономічні показники – якісне покриття, привабливий зовнішній вигляд, що гармонує з побутовою технікою тощо.

Радіатори з алюмінію (рис. 1) виготовляються методом лиття під тиском та екструзією, їх випускають кілька підприємств в Україні. Крім того, алюмінієві опалювальні прилади постачаються багатьма зарубіжними компаніями з Італії, Туреччини, Китаю.

Рис. 1. Алюмінієвий радіатор з антикорозійним покриттям на внутрішній поверхні

Рис. 1. Алюмінієвий радіатор з антикорозійним покриттям на внутрішній поверхні

Спеціально для колишніх республік СРСР цими компаніями були розроблені алюмінієві радіатори на робочий тиск 2,4 – 3,5 МПа з гарантованим терміном експлуатації 10 років або більше.

Таблиця 1. Вимоги до якості теплоносія в системах опалення

| Параметр | Значення |

| Вміст вільної вуглекислоти | 0 |

| Значення pН | >8,3–9,5 |

| Вміст заліза, мг/дм3 | < 0,5 |

| Вміст розчиненого кисню, мкг/дм3 | < 50 |

| Кількість зважених часток, мг/дм3 | < 5 |

Відповідно до нормативів «Технічна експлуатація електричних станцій та мереж. Правила», якість теплоносія у системах теплопостачання має відповідати певним нормам (табл. 1).

Ці ж вимоги до теплоносія діють і щодо імпортованих сталевих панельних радіаторів, для опалювальних систем з робочим тиском до 1,0 МПа. В Україні випуск сталевих панельних радіаторів освоєно також.

Алюмінієві радіатори

Сплави алюмінію мають широке застосування в різних галузях промислового виробництва завдяки унікальному поєднанню фізико-хімічних та механічних властивостей й відносно невисоку вартість. Такі радіатори мають максимальну тепловіддачу завдячуючи високій теплопровідності алюмінію.

Тим не менш, алюмінієві радіатори не позбавлені недоліків. Хоча алюміній легко пасивується завдяки появі на його поверхні оксидної плівки, за несприятливих зовнішніх умов можливе його активне корозійне руйнування. Так, при ушкодженні плівки (в контакті з водою вона розкладається з вивільненням водню, який потім додатково сприяє корозії поверхні.

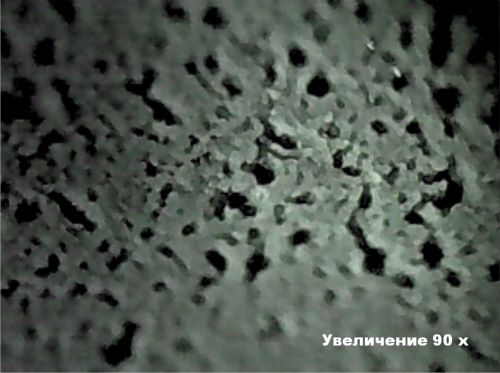

Для алюмінієвих сплавів дуже характерна так звана піттингова або точкова корозія (рис. 2). Тобто утворюються «виразки», порожнини в металі, що починаються з його поверхні. Явище пов'язане з впливом розчинів, що містять окислювачі (наприклад, кисень, активний хлор) і одночасно активуються аніони (Cl-, Br-, I-). Піттинги народжуються в захисному шарі (штучно нанесеному або утвореним природним чином) у місцях утворення різних дефектів (тріщин від внутрішніх напруг, мікрощілин, мікровключень, виходу на поверхню меж зерен дислокацій тощо).

Рис. 2. Поверхня листа з алюмінієвого сплаву, ураженого піттинговою корозією, під мікроскопом

Рис. 2. Поверхня листа з алюмінієвого сплаву, ураженого піттинговою корозією, під мікроскопом

Залежно від тривалості корозії та інших факторів глибина та розміри піттингу можуть змінюватися від мікронів до сантиметрів.

У водних середовищах перетворення «зародка» корозії на піттинг (виразку), що стійко розвивається, зазвичай відбувається за умови, що потенціал корозії металу перевищує деяке критичне значення. За його досягнення відбувається різке зростання анодного струму розчинення. Механізм піттингової корозії алюмінієвих сплавів досить докладно вивчений, і виявлено основні фактори, що впливають на цей процес.

Одними з найпотужніших депасиваторів є хлорид-аніони, які ініціюють і підтримують корозію. Це пов'язано зі специфічною адсорбцією цих іонів на поверхні пасивуючого оксидного шару, що витісняють молекули води та гідроксидні іони з подвійного електричного шару. Таким чином, для підтримки поверхні алюмінію в пасивному стані концентрація хлорид-іонів у водному середовищі повинна бути якомога нижчою.

Інший важливий фактор, що визначає швидкість корозійного руйнування алюмінію у водних розчинах, – концентрація розчиненого кисню. Подвійна його роль полягає в тому, що, з одного боку, кисень посилює швидкість катодної реакції, з другого – може гальмувати корозійний процес, оскільки він підвищує стабільність оксидної плівки. Сумарна дія може бути різною залежно від умов. Як правило, катодна реакція, що протікає на периферійних ділянках піттингу, пов'язана з електрохімічним відновленням кисню, присутнього в розчині, і зазвичай швидкість цієї реакції обмежує швидкість корозійного процесу. Таким чином, уповільнюючи швидкість катодної реакції або зниженням концентрації розчиненого кисню, або блокуванням катодних ділянок піттингів, що утворилися, можна домогтися помітного зниження швидкості корозійного руйнування матеріалу.

Поряд із складом розчину, що контактує з алюмінієм, стійкість до точкової корозії значною мірою визначається також хімічним складом сплаву. Це пов'язано з тим фактом, що осередки корозії, як правило, виникають у зонах лікваційних включень, які можуть займати до 3% геометричної площі поверхні металу. Тому у корозійному відношенні всі сплави мають значно меншу стійкість, ніж чистий метал. Найбільш активними лікваційними включеннями будуть ділянки, збагачені магнієм. У цих місцях може починатися анодне або суто хімічне розчинення цього металу, що призводить до зародження та розвитку піттингу. Доведено, що критичний потенціал піттингоутворення стає більш негативним, а відповідно сприйнятливість до локальної корозії зростає, зі збільшенням вмісту магнію в алюмінієвих сплавах.

Наявність контакту з чужорідними металами (мідь, залізо та ін.), благороднішими за алюміній, також може провокувати корозійний процес. Це явище зветься контактною корозією. У таких випадках поява гальванічних пар між алюмінієм і металом, що контактує, буде призводити до помітного прискорення корозійного процесу за рахунок різниці потенціалів, що виникає. Результати низки досліджень показали, що піттинги розвиваються при контакті алюмінієвого сплаву з міддю, нікелем та нержавіючою сталлю. Контакт з цинком не призводить до будь-яких корозійних явищ. У даному випадку корозія може навіть зменшуватися.

Особливо небезпечним є виникнення численних гальванічних пар мікроскопічного розміру по всій поверхні алюмінієвої конструкції за рахунок локального осадження стороннього металу з його іонів, присутніх у воді. При одночасній присутності у воді хлорид-іонів та катіонів міді у досить низьких концентраціях (Cl < 100 ppm; Cu2+ < 1–35 ppm) мідь може локально осаджуватися на поверхні алюмінію, що провокує у ньому точкову корозію.

Цікаво, що, за деякими дослідженнями, спільна присутність у воді катіонів міді та бікарбонат-іонів призводить до більшого корозійного пошкодження порівняно з випадком, коли ці іони знаходяться у воді окремо. Вчені вивчали піттингову корозію алюмінію в ґрунтовій воді і з'ясували, що швидкість процесу збільшується зі зростанням жорсткості від кальцію.

Ще одним важливим фактором, що дуже впливає на корозійну стійкість алюмінієвих сплавів, є кислотність середовища, тобто концентрація іонів водню у водному середовищі (рН-розчину). У ряді робіт наголошується, що стійкість алюмінію суттєво вища, а вплив різних несприятливих факторів на швидкість корозії помітно нижчий у досить вузькому діапазоні рН від 7 до 8, що відповідає нейтральному розчину. Підкислення або підлужування води призводить до суттєвого прискорення руйнування алюмінієвих сплавів.

З урахуванням зазначених особливостей корозійних властивостей алюмінієвих сплавів, виготовлені з них радіатори рекомендується використовувати в системах опалення будинків, де здійснюється постійний контроль хімічного складу води, або де цей склад гарантовано незмінний.

Крім контролю та корекції теплоносія можна запропонувати деякі додаткові заходи для підвищення корозійної стійкості алюмінієвого сплаву. Відомі різні підходи для вирішення цього завдання. Серед них:

- нанесення захисних лакофарбових та неорганічних золь-гель покриттів;

- потовщення оксидної плівки на алюмінії за рахунок електрохімічного окиснення у спеціальних розчинах (так зване анодування);

- використання електрохімічного протекторного захисту;

- створення конверсійних захисних покриттів на поверхні алюмінію шляхом хімічної обробки у спеціальних розчинах;

- введення інгібіторів корозії у воду-теплоносій.

Внаслідок складності конструкції радіаторів, у яких необхідно обробляти внутрішні поверхні досить вузьких трубок, деякі з перерахованих вище підходів важко здійснити на практиці. Так, для проведення анодування алюмінієвої конструкції потрібно введення в трубки довгого катода та ізоляція його від металу, що обробляється. Крім того, тривалість анодної обробки досить велика і становить десятки хвилин.

Нанесення лакофарбових і золь-гель покриттів шляхом пульверизації або зануренням у відповідні розчини важко здійснити на практиці із забезпеченням потрібної якості та рівномірності шару, що наноситься.

Таблиця 2. Розчини для хроматної обробки алюмінію та режими обробки

| Компоненти розчину й параметри обробки | Назва і склад, мл/л | ||||

|

№ 1 |

№ 2 |

№ 3* |

№ 4 |

№ 5 |

|

|

Ангідрид хромовий |

3-4 | 5-8 | 4,5-5 | 5-10 | - |

|

Натрію флюорсилікат (технічний) |

3-4 | - | - | - | - |

|

Калію гідрофлюрид |

- | 1,5–2,0 | - | - | - |

|

Калию гексациано-(II) феррат |

- | 0,5–1,0 | - | - | - |

|

Ацетонітрил |

- | - | 1–10 | - | - |

|

Композиція Ліконда 71 |

- | - | 2–4 | - | - |

|

Ортофосфорна кислота |

- | - | - | 40–60 | - |

|

Натрію флюорид |

- | - | - | 3–5 | - |

|

Натрію карбонат |

- | - | - | - | 40–50 |

|

Калію (натрію) хромат |

- | - | - | - | 10–20 |

|

Натрій їдкий (технічний) |

- | - | - | - | 2–3 |

|

Температура, °С |

18–25 | 15–30 | 18–30 | 15–30 | 80–100 |

|

Тривалість, хв. |

8–20 | 1–5 | 0,5–5,0 | 5–20 | 3–10 |

|

*рН = 1,2–2,0 |

|||||

Більш легко реалізувати т. з. конверсійні захисні покриття на внутрішніх поверхнях алюмінієвого радіатора.

На даний час розроблені та випробувані на практиці різні суміші реагентів та режими для хімічного пасивування алюмінію та його сплавів. Найбільш ефективними серед них можна вважати хроматні конверсійні покриття. Це пов'язано з високою здатністю іонів шестивалентного хрому (CrO4-) бути інгібітором щодо корозії алюмінію. За кордоном у промисловості багато років успішно застосовується хроматне пасивування корозійно-нестійких алюмінієвих сплавів із використанням стандартних хімікатів під торговою маркою Alodine 1200 або Alochrom 1200.

Розчин для такої обробки готується з 9 г/л суміші, що складається з 50-60% CrO3, 20-30% KBF4, 10-15% K3Fe(CN)6, 5-10% K2ZrF6 та 5-10% NaF (за вагою ). Кислотність рН розчину підганяється до 1,3–1,7 за допомогою водного розчину NaOH або азотної кислоти. Деталі обробляються зануренням у хроматуючий розчин при температурі 20-40 °С на 20-180 сек з подальшим промиванням холодною водою і сушінням при температурі <100 °С. При цьому на поверхні сплаву формується захисна плівка товщиною від 0,2 до 1 мкм (при збільшенні тривалості обробки від 1 до 3 хв.), що складається в основному з оксидів та гідроксидів хрому (III) з адсорбованими ціанідними та хроматними аніонами. Перед обробкою в хроматичному розчині поверхню алюмінієвого сплаву, зазвичай, знежирюють (наприклад, в ацетоні) та протравлюють в лужному травнику (5-10% NaOH при 40-60 °C), освітлюють в кислому розчині (5% HNO3 ) та промивають водою.

Існують і простіші реагенти для хроматування, зокрема, розчин, що складається з 4 г/л CrO3, 3,5 г/л Na2Cr2O7 та 0,8 г/л NaF. Обробка в такому розчині проводиться за температури 20–30°С протягом 1 хв. При цьому формується захисна плівка завтовшки 0,06-0,1 мкм.

У довідковій літературі можна знайти низку складів для хроматного пасивування алюмінію, які перераховані в табл. 2.

Зазначається, що необхідно суворо контролювати склад розчину та дотримуватись режиму обробки. Зниження температури і збільшення рН розчину призводить до утворення пухких плівок, що легко стираються.

Незважаючи на високу ефективність антикорозійного захисту алюмінію хроматними покриттями, останнім часом проводиться багато робіт з пошуку нових конверсійних складів, що зумовлено високою токсичністю та канцерогенною активністю сполук шестивалентного хрому. Серед останніх розробок слід відзначити екологічно безпечну хімічну обробку алюмінієвих сплавів у розчинах на основі солей рідкісноземельних елементів (церію, лантану та деяких інших). Встановлено, що катіони цих елементів є високоефективними інгібіторами корозії алюмінію та його сплавів.

Механізм інгібуючої дії сполук на основі солей рідкісноземельних елементів заснований на блокуванні активних катодних ділянок на поверхні алюмінієвого сплаву шляхом осадження на них гідроксидів малорозчинних сполук церію або лантану. Введення навіть невеликих концентрацій солей церію у водні розчини (5×10-4 – 10-3 моль/л), що містять хлорид натрію, суттєво уповільнює корозійну руйнацію навіть таких корозійно-нестійких сплавів, як Д-16 (AA2024).

З'ясувалося, що солі лантану мають трохи менший захисний ефект порівняно з солями церію. Крім того, найбільшу інгібуючу здатність мають суміші аніонів ванадію (VO-) і фосфат-аніонів (HPO42-), а також суміші катіонів церію або лантану і молібдат-аніонів (MoO42-).

Такі комбінації інгібіторів (при сумарній концентрації суміші 3,4 ммоль/л) дають захисний ефект, що навіть перевищує ефект від іонів шестивалентного хрому при тій же концентрації. Таким чином, солі церію можна умовно вважати екологічно безпечним інгібітором та одним із найефективніших реагентів.

В одному з досліджень порівнювалася корозійна поведінка сплавів 6063 і 3003 в хлорид-карбонатному розчині (0,1 M NaCl + 0,1 M NaHCO3) при додаванні в нього різних інгібуючих іонів, таких як фосфат-аніони, молібдат-аніони, а також катіони церію, літію та магнію. Було встановлено, що для сплаву 6063 високу інгібуючу ефективність (50 % при концентрації Ce3+ у розчині 10-2 M) серед випробуваних інгібіторів виявляють лише іони церію. З інших ефективних інгібіторів для алюмінієвих сплавів можна назвати ванадат-аніони (VO3-). Їх інгібуюча активність порівнянна з іонами церію, але для різних сплавів та умов інгібуюча активність цих сполук може різнитися. Так, ванадат-іони краще захищають у більш лужних розчинах, а от іони церію найбільш ефективні в нейтральних розчинах при рН близькому до 7.

Крім того, слід зазначити, що ванадат-аніони є токсичними, що може обмежувати їх застосування у водних розчинах як інгібіторів.

У спеціальній літературі можна знайти чимало рецептів складу та описів процедур для отримання захисних покриттів на алюмінії та його сплавах при використанні розчинів на основі солей церію. Як найпростіший спосіб обробки можна розглядати витримування зразка в неконцентрованому водному розчині хлориду або нітрату церію при кімнатній температурі протягом одного-п'яти днів. При цьому на поверхні сплаву заліковуються (покриваються нерозчинними гідроксидами церію) різні дефекти, на яких за несприятливих умов може початися корозійний процес. Тривалість обробки може бути суттєво скорочена шляхом збільшенням температури розчину.

Наприклад, якщо обробити алюмінієвий сплав 5083 у 0,005 М розчині нітрату або хлориду церію (pH 5,5) при температурі 90°С протягом 12 хв, то його корозійна активність знижується в 850 разів. При цьому тривалість обробки зменшується в 200 разів порівняно з розчином кімнатної температури. Температура розчину може бути знижена до 50 °С за рахунок введення в розчин пероксиду водню (1,25 мл/л). Він виконує роль активатора, що прискорює процес утворення захисної плівки гідроксидів церію. У ряді наукових праць наводяться дані про більш концентровані розчини для отримання конверсійних церієвих покриттів на різних алюмінієвих сплавах. Деякі з них наведені нижче:

- Ce(NO3)3- – 3 г/л; H2O2 – 0,3 г/л; H3BO3 – 3 г/л (pH 5); температура - 30 °С; тривалість – 2 год; покриття товщиною 3-5 мкм з гарною адгезією; використовувався сплав 2024;

- CeCl3 – 50 г/л; H2O2 – 3,7 г/л; NaClO4 – 200 г/л (pH 5); температура кімнатна; тривалість – 5-10 хв; рекомендовано подальшу обробку в 2,5 % розчині Na3PO4 (pH 4,5) при 85°С протягом 5 хв; використовувався сплав 7075.

Слід зазначити, що якість захисних покриттів може суттєво залежати як від складу алюмінієвого сплаву, так і від попередньої обробки поверхні. Прискорення осадження покриттів за допомогою добавок водню пероксиду добре працює тільки на алюмінієвих сплавах з високим вмістом міді.

Аналіз численних робіт з хімічної обробки алюмінієвих сплавів солями церію дозволяє зробити висновок, що внаслідок складного механізму взаємодії компонентів розчину з матеріалом сплаву, у кожному конкретному випадку потрібний індивідуальний підбір та оптимізація складу розчину та режимів обробки залежно від поставлених завдань.

Сталеві радіатори

Описані вище характери корозії аналогічні і для сталевих панельних радіаторів – осередкова, піттингова, що з’являється у місцях зміни структури металу чи наявності вкраплень (рис. 3). На відміну від алюмінієвих опалювальних приладів, проведені дослідження щодо захисту внутрішніх поверхонь сталевих радіаторів від корозії (металізовані, лакофарбові та комбіновані покриття тощо) позитивних результатів не дали.

Рис. 3. Піттингова корозія сталевого радіатора

Рис. 3. Піттингова корозія сталевого радіатора

Тим не менш, для успішної експлуатації сталевих панельних радіаторів було виконано низку інших робіт, спрямованих на підвищення їх надійності. Серед них – використання низьковуглецевих сталей з підвищеною корозійною стійкістю, відпрацювання технології виготовлення з урахуванням конструктивного виконання радіаторів (форма каналу типу «декоративна кліпса», спеціальна форма колектора в місцях приєднання вузлів, через які надходить та видаляється теплоносій), обов'язкова комплектація випускними кранами для скидання повітря з опалювальних приладів, встановлення кранів, що відключають у випадках аварійної ситуації чи необхідності заміни, а також проведення профілактичних робіт (промивання системи). Всі ці заходи спрямовані на зменшення або видалення розчиненого в теплоносії кисню.

Є ще кілька моментів щодо джерел корозії в сталевих панельних радіаторах. Найчастіше осередками корозії є:

- місця зварних з'єднань (при зварюванні змінюється кристалічна решітка металу, яка більш схильна до впливу молекул кисню);

- злиття панелей (у тонких каналах відбувається їх замулювання, і створюються зони так званої щілинної або підшламової корозії).

Замулювання радіаторів пов'язано з тим, що при надходженні теплоносія в радіатор його швидкість руху зменшується в десятки разів, і ті зважені частинки від продуктів корозії в трубах та устаткуванні, залишкового будівельного сміття, піщин тощо поступово осідають, створюючи сприятливе середовище для корозії (рис. 4). Проведені свого часу дослідження Інститутом колоїдної хімії Національної академії наук України щодо цього типу корозії виявили так звані залізобактерії. Їхня наявність обумовлювалась ще й тим, що температура теплоносія в межах 40–60 °С сприяє розмноженню мікроорганізмів. При цій же температурі досягається максимальна розчинення повітря (кисню) у теплоносії. Розчинність газів у воді досліджував англійський вчений Вільям Генрі, який і став автором однойменного закону. Згідно з його висновками розчинність зменшується при підвищенні температури та/або зниженні тиску.

Рис. 4. Відкладення шламу в нижній частини каналу радіатора

Рис. 4. Відкладення шламу в нижній частини каналу радіатора

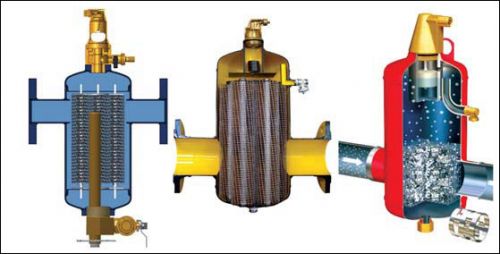

З метою очищення теплоносія від різного шламу та додатково й від кисню використовують сепаратори. На українському ринку ці прилади представлені продукцією компаній Flamco (Голландія), Pneumatex (Швейцарія) та Spirotech (Голландія) (рис. 5) та Giacomini (Італія), наприклад магнітний фільтр сепаратор R146C та R145XC рис. 6. Діапазон наявних моделей сепараторів дозволяє використовувати їх як у системах невеликих об'єктів (наприклад, котеджів), так і для захисту об'єктів потужністю кілька десятків мегават та значень подачі в сотні кубометрів на годину (наприклад, для великих котелень та систем водопідготовки).

Рис. 5. Конструкція сепараторів шламу: а – Pneumatex; б - Spirotech; в – Flamco

Рис. 5. Конструкція сепараторів шламу: а – Pneumatex; б - Spirotech; в – Flamco

В якості сепаруючих елементів в приладах компанії Pneumatex застосовується пелюсткова спіраль з профільованою поверхнею з дроту. Завдяки розвиненій поверхні на ній збираються бульбашки повітря (або відокремлюються частинки шламу), які потім видаляються. У сепараторах виробництва Flamco використовують кільця Полла (короткі циліндри з прорізами із неіржавіючої сталі).

Відео. Магнітний сепаратор шламу: огляд

Сепаратори шламу дозволяють видаляти забруднення у працюючій системі. Використання звичайних сітчастих або картриджних фільтрів вимагає зупинки або часткового зливу води із системи для очищення. Устрій сепараторів повітря потребує висвітлення окремо.

Рис. 6. Магнітні сепаратори бруду Giacomini

Рис. 6. Магнітні сепаратори бруду Giacomini

Таким чином, підтверджені багаторічним досвідом основні вимоги при експлуатації сталевих радіаторів:

- використання високоякісних вихідних сталей у виробництві радіаторів;

- заводська обробка радіаторів 20–30 % розчином нітриту натрію на період до експлуатації;

- присадка нітриту натрію в кількості 1-1,5 г/л води в період експлуатації;

- зведення до мінімуму витоків та підживлення свіжою водою, обов'язкове збереження води в системі у літній період;

- наявність в системах обладнання для дегазації води;

- забезпечення систем опалення сепараторами.

За матеріалами, опублікованими в Німеччині, в індивідуальних системах опалення без витоків та зміни теплоносія термін служби сталевих радіаторів перевищує 50 років. На даний момент у Києві є житлові будинки з теплопостачанням від ТЕЦ, де в системах опалення сталеві панельні радіатори експлуатуються понад 35 років.

Як було встановлено, швидкість корозії становить 0,005-0,01 мм/рік.

Згідно виконаних у НДІ санітарної техніки та обладнання будівель та споруд (Київ) обстеженнями систем теплопостачання колишнього СРСР, було встановлено, що лише близько третини систем водяного опалення витримують вимоги щодо якості теплоносія відповідно до норм та правил технічної експлуатації мереж. До сьогодні ця тенденція зберігається. За результатами обстежень було підготовлено рекомендації щодо районування та обсягів встановлення сталевих панельних радіаторів у містах чисельністю понад 100 тис. мешканців з урахуванням потужностей ТЕЦ, де якість теплоносія відповідає нормам.

У той же час поширення систем децентралізованого теплопостачання (дахових котелень, квартирних систем опалення, електроопалення), а також підвищення вимог до прокладання трубопроводів теплопостачання та їх стійкості до корозії значно покращують умови експлуатації сталевих панельних радіаторів та іншого обладнання в системах опалення.

Висновки та рекомендації

Корозійна активність сталей та алюмінієвих сплавів, що використовуються для виробництва радіаторів, визначається низкою факторів, найважливіші серед яких – хімічний склад теплоносія (води) та наявність електричного контакту з сторонніми металами.

Для забезпечення мінімальної швидкості корозійної руйнації сталі та алюмінієвого сплаву в контакті з водою необхідно виконання наступних умов:

- кислотність водного середовища має бути в оптимальному діапазоні (pH 7,5–9) (можна рекомендувати постійний контроль кислотності теплоносія з використанням автоматичних датчиків-регуляторів, що дозволяють коригувати pH середовища);

- у водному середовищі має бути мінімально можливий вміст розчиненого кисню, активного хлору (Cl2, гіпохлорити), хлорид- та бромід-аніонів, катіонів важких металів, таких як мідь, залізо, ртуть, кобальт та деяких інших;

- необхідно виключити електричний контакт з сторонніми металами, такими як мідь, залізо, низьколегована нержавіюча сталь для усунення можливості контактної корозії; для більшості агресивних середовищ лише цинк та кадмій можуть контактувати з алюмінієм, не викликаючи електрохімічної корозії;

- переважне застосування закритих систем опалення та якісне обслуговування всього обладнання, яке знаходиться в експлуатації – працездатність регулюючої, запірної, повітря-випускної арматури, фільтрів, циркуляційних насосів, теплообмінників тощо;

- проведення своєчасних профілактичних та капітальних ремонтів;

- дотримання температурного та гідравлічного режимів експлуатації теплових мереж та систем опалення.

Швидкість корозії внутрішніх поверхонь радіаторів зі сталі та алюмінієвого сплаву можна суттєво знизити шляхом введення в теплоносій інгібіторів корозії та підтримання їх оптимальної концентрації в процесі експлуатації опалювальних приладів. Серед найбільш ефективних інгібіторів можна виділити хромат-аніони, ванадат-аніони, катіони тривалентного церію, а також комбінації ванадат-аніонів з фосфат-аніонами і катіонів церію з молібдат-аніонами.

Корозійну стійкість алюмінієвих радіаторів можна підвищити шляхом попередньої хімічної обробки у спеціальних розчинах, що створюють захисні покриття, шестивалентного хрому і тривалентного церію. Останні є кращими, оскільки вони є менш токсичними.

Більше важливих статей і новин в Telegram-каналі та корисні відео на Youtube-каналі та у TikTok. Долучайтесь!

Переглянуто: 3 893