Сервисное обслуживание газового отопительного оборудования в течение всего его жизненного цикла призвано обеспечить безопасность и надежную эксплуатацию без возникновения аварийных ситуаций и отказов. Регулярное и правильное сервисное техническое обслуживание также уменьшает общие эксплуатационные затраты и повышает энергоэффективность. Каковы основные подходы к безаварийности?

Примерно с середины апреля, после завершения отопительного сезона, наступит время, когда можно будет провести осмотр и обслуживание котельного оборудования без ущерба для потребителей тепла. Главная ответственность за эксплуатацию и безотказность работы приобретенного газового оборудования, безусловно, лежит на потребителе – частном лице, ОСББ, эксплуатирующей организации. Именно потребитель должен озаботиться и обеспечить регулярные осмотры и обслуживание своих «активов» – заключить договор с сервисной компанией о регулярном техобслуживании или самостоятельно вызывать специалистов и самому знать регламент, сроки и содержание работ для очередного обслуживания согласно предписаниям

Примерно с середины апреля, после завершения отопительного сезона, наступит время, когда можно будет провести осмотр и обслуживание котельного оборудования без ущерба для потребителей тепла. Главная ответственность за эксплуатацию и безотказность работы приобретенного газового оборудования, безусловно, лежит на потребителе – частном лице, ОСББ, эксплуатирующей организации. Именно потребитель должен озаботиться и обеспечить регулярные осмотры и обслуживание своих «активов» – заключить договор с сервисной компанией о регулярном техобслуживании или самостоятельно вызывать специалистов и самому знать регламент, сроки и содержание работ для очередного обслуживания согласно предписаниям

завода-изготовителя.

Три подхода к сервису

Сервисные организации, предлагая свои услуги, опираются на три основных системы организации ремонтно-технических работ:

- Planned preventive maintenance (PPM) – планово-предупредительное обслуживание.

- Condition-based maintenance (CBM) – обслуживание по техническому состоянию (на основе приборного, в т. ч. автоматического и дистанционного, контроля состояния оборудования).

- RCM (Reliability-Centered Maintenance) – система обслуживания для обеспечения надежности работы оборудования.

Система PPM используется практически уже столетие. В СССР эта система была известна под названием ППР – система планово-предупредительных ремонтов. Суть системы – заменить все критичные узлы и детали до того, как наступит их среднестатистический износ и выход из строя. PPM опирается на регулярность выполнения по заранее установленному (запланированному) графику ТО – технических осмотров, МР – малых ремонтов, СР – средних ремонтов, КР – капитальных ремонтов по времени (сроку) или по показателю отработанного ресурса (которым тоже может быть время). При этом способе организации сервиса замене подлежат все детали и узлы, внесенные в график ППО, независимо от того, каков фактический износ детали (узла).

Сроки PPM определяются по результатам ресурсных испытаний деталей, экспертной оценкой и накопленным опытом эксплуатации – то есть весьма условными показателями, которые не учитывают конкретные условия эксплуатации, фактическую нагрузку работы котлов или, например, качество газа и состав воды, условия отведения дымовых газов, режим работы, частоту пусков и прочие факторы.

Другой, более прогрессивный подход, обеспечивается обслуживанием по техническому состоянию (CBM). Этот способ опирается на анализ объективного контроля и оценке по показаниям датчиков и контрольно-измерительной аппаратуры (уже установленной на самом устройстве или подключаемой при диагностике, проводимой во время техосмотров). Замена деталей при CBM происходит при достижении определенного условия.

По плану или по факту?

Чтобы пояснить основную разницу подходов PPM и CBM, можно привести аналогию с автомобилем: замену масла и чистку фильтра согласно системе PPM следует выполнять через определенное время (по сроку) или после определенного пробега (отработанного ресурса в километрах), а по системе CBM – по сигналу лампочки давления масла, которая показывает, что масляный фильтр забился, и в двигатель поступает недостаточное количество масла, что вскоре приведет к его отказу. Однако сами ТО проводятся регулярно и в удобное для таких осмотров время, т. е. для котлов – не в отопительный сезон.

Например, компания Baxiрекомендует придерживаться определенного плана техобслуживания своих газовых котлов. Имеется четыре ежегодных программы технических осмотров «M»: M1, M2, M3, M4.

Сервисные работы по плановому техническому обслуживанию M1 проводятся каждый год. В это ТО входят основные работы по проверке котла: проверка системы дымоудаления, проведение внутренней очистки (главный теплообменник, горелка, электроды розжига и ионизации, форсунки, камера сгорания, входного фильтра ГВС и фильтра на обратной линии, если он установлен), проверка настройки газового клапана, давления в расширительном бачке и в системе отопления, проверка работы устройств для слива конденсата.

Плановый сервис согласно ТО M2 проводится раз в два года – на второй год и через каждые 2 года. Это ТО включает все действия, предусмотренные в плане М1, плюс обязательный контроль газоанализатором содержания вредных выбросов в продуктах сгорания для всех систем мощностью до 35 кВт и замену магниевого анода в моделях с бойлером ГВС.

Сервис по ТО M3 выполняется на третий год и через каждые последующие 3 года и предусматривает все операции сервиса M1, а в дополнение – замену электродов розжига и ионизации пламени (вместе с кабелями и держателями).

Плановое ТО M4 проводится на пятый год, каждые 5 лет. Пятилетнее обслуживание включает в себя всё, что предусмотрено в плане M1, плюс замену основных деталей системы контроля и безопасности, которые со временем могут утратить свои характеристики. Это: температурные датчики отопления и ГВС, защитный термостат температуры на подаче отопления, термостат отходящих газов для атмосферных котлов и конденсационных моделей. Также подлежат замене трубки Вентури, прокладки дымоотводящих патрубков, воздушный прессостат в котлах с закрытой камерой сгорания (с вентилятором), гидравлический прессостат, защитные гидравлические клапаны на 3 и 8 бар.

Проведение таких плановых осмотров с заменой компонентов гарантирует безопасную работу газового котла на весь период эксплуатации.

Сервисная программа по обслуживанию газовых котлов компании Vaillant обязывает потребителя минимум раз в год в течение всего срока эксплуатации осуществлять сервиснотехническое обслуживание (СТО) устройства, выполняемое исключительно специалистами авторизованной сервисной службы (АСС).

Перечень работ, входящих в СТО газовых котлов согласно регламенту Vaillant:

- Обследование и чистка теплообменника (при необходимости).

- Проверка правильности работы органов управления и настроек приборов.

- Обследование состояния соединительных стыков устройства.

- Обследование состояния выпускных каналов предохранительных клапанов.

- Измерение давления в расширительном бачке и проверка его работоспособности.

- Проверка давления в системе отопления и системе водоснабжения.

- Проверка и диагностика предохранительных и регулирующих устройств котла.

- Проверка состояния, целостности и работоспособности электрооборудования.

При этом компания Vaillant не устанавливает определенных сроков замены деталей, узлов и компонентов котла, и опирается исключительно на данные приборной проверки и диагностики их фактического состояния, которое фиксируется во время регулярного ежегодного СТО (методика CBM).

Нельзя с полной уверенностью сказать, какая система обновления деталей лучше – PPM или CBM – по плану-графику или по достижению условий для замены.

Плановое обслуживание (PPM) имеет ряд преимуществ по сравнению с техническим обслуживанием по достижению условия (CBM):

- проще планировать расходы на проведение ТО и для заказа запасных частей;

- затраты распределяются более равномерно, можно избежать срочной замены и связанных с этим перерасходов;

- само оборудование может не содержать контрольно-измерительных датчиков, сигнализирующих о состоянии устройства, что удешевляет оборудование;

- предупредительная замена узлов в межсезонье гарантирует работоспособность в отопительный период.

К недостаткам PPM можно отнести как раз обратную сторону «плановости»: фактические эксплуатационные расходы могут оказаться выше, чем при CBM. График замены узлов опирается на статистически усредненную (регламентную, расчетную) нагрузку работы оборудования, и если котлы фактически использовалось в щадящем режиме, то у заменяемых деталей имеется неиспользованный ресурс. И наоборот – график PPM не учитывает

повышенный износ узлов, связанный с неправильной или с более интенсивной эксплуатацией оборудования, чем ожидалось – то есть замена по плану не всегда может гарантировать безотказность работы.

При CBM необходимость в замене компонентов опирается на данные объективной (и/или приборной) проверки достижения условий для их замены, и, таким образом, CBM лучше учитывает фактическое состояние изделия и его узлов, и, опосредованно, учитывает режим эксплуатации котла и даже качество воды и газа. Однако, помимо повышенных требований к квалификации и добросовестности персонала, который осуществляет диагностику при CBM, замена при достижении «условия» зависит также и от технического состояния и надежности самих встроенных датчиков и устройств сигнализаторов.

«Интеллектуальный» сервис

Преимущества систем PPM и CBM объединяет метод RCM (Reliability-Centered Maintenance, программа обслуживания, нацеленная на обеспечение надежности) – формальная методология, позволяющая оптимизировать программу по обслуживанию и ремонту «активов», то есть оборудования. Система обслуживания по надежности нацелена на обеспечение устойчивого выполнения оборудованием своих главных функций путем оптимизации и прогнозирования сроков замены компонентов оборудования при минимуме затрат на ремонт и максимуме безопасности. Методология RCM основана на постулате, согласно которому поддержание единицы оборудования в безупречном состоянии (как предписано ее производителем) – не самоцель. Цель RCM – обеспечение надежного выполнения оборудованием возложенных на него функций, критичных для потребителя.

Сервис по методологии RCM включает в себя оценку рисков возникновения отказов и прогнозирование сроков замены на основе многофакторного анализа работы конкретного оборудования в конкретных условиях эксплуатации. Поддержание функционирования «актива» зависит от того, где, кем и как этот «актив» используется. Если процесс RCM применяется правильно, он изменяет и учитывает связи между теми людьми, которые вовлечены в процесс эксплуатации оборудования, находящегося в их распоряжении, и теми людьми, которые обслуживают это оборудование.

То есть, обслуживание по надежности – это процесс, определяющий набор действий для того, чтобы «актив» продолжал выполнять то, что от него требуется в данных конкретных условиях эксплуатации.

В нашем случае – котел должен обеспечивать бесперебойное отопление и работу ГВС. Для этого выделяют доминирующие факторы, которые могут привести к неспособности оборудования выполнять свои функции. При этом в RCM используется планирование замен узлов и деталей и выполняются превентивные меры по предотвращению сбоев (система PPM) в сочетании с методами обслуживания по техническому состоянию (система CBM), опирающимися на показания контролирующих приборов и аппаратную диагностику.

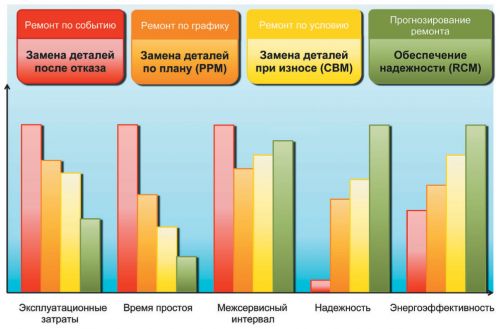

Состоянию критичных по важности элементам устройства уделяется все внимание, и на их замену направляется максимум ресурсов. Те элементы, работа которых практически не сказывается на риске утраты устройством способности функционировать, остаются работать «до полного износа» и заменяются только после их отказа, как при ремонте «по событию», см. рисунок.

Рис. Влияние сервисных методов на экономические характеристики

Рис. Влияние сервисных методов на экономические характеристики

Фактически, система RCM является частью общей системы оценки рисков и устойчивого управления материальными активами, описываемой стандартами серии ISO 55000:2014, причем их общая часть (главные разделы) гармонизированы для всех новых версий стандартов ISO, устанавливающих требования к системам менеджмента предприятия.

Обслуживание по надежности относят к т. н. «интеллектуальному» сервису, потому что для ее реализации используются специальные алгоритмы прогнозирования. Наиболее полно система RCM реализуется для современного оборудования, которое имеет развитую систему автоматического управления и контроля и возможность дистанционной (удаленной) диагностики, например, через интернет-соединение. В результате, программа поддержки и диагностического обслуживания в сервисном центре помогает определить будущее состояние оборудования и спрогнозировать, в т. ч. сроки, характер работ при очередном обслуживании, на что персоналу следует обратить особое внимание. Такой подход дает экономию затрат по сравнению с регулярной или ресурсной (повременной) профилактикой (PPM), потому что задачи выполняются только тогда, когда это оправдано. А по сравнению с «приборной» оценкой по системе CBM, метод RCM позволяет заранее спрогнозировать вероятность того, выдержит ли оборудование, сохранит ли свою функциональность до следующего ТО в межотопительный сезон.

Отказы, вызванные маловероятными событиями, например, непрогнозируемыми стихийными бедствиями и т. д., как правило, будут игнорироваться RCM при условии, что их риски (сочетание тяжести и частоты) – тривиальны (находятся в допустимых пределах). Когда же риск таких отказов окажется слишком высоким, программно-аппаратные алгоритмы RCM предпишут пользователю осуществить действия по изменению факторов, которые по прогнозу станут критичными в отопительный период. В целом это приведет к снижению риска аварий оборудования до приемлемого уровня. Результат программы RCM – сервисная поддержка, которая фокусирует средства (и деньги) на пунктах, вызывающих наибольшие опасения, и, таким образом, снижается общая стоимость эксплуатации оборудования.

На рисунке показана диаграмма, иллюстрирующая экономическую эффективность разных методов проведения ремонтов и технического обслуживания газовых котлов.

Одна из важных характеристик современных котлов – их энергоэффективность. Системы удаленной диагностики и анализа работы оборудования, применяемые в RCM, фактически работают совместно с программными модулями по оптимизации энергопотребления и учета выработанной энергии. Помимо статистических данных, в базе накапливаются данные состояния датчиков. Если целевая функция оптимизации содержит фактор энергоэффективности, то компьютерный анализ позволит спрогнозировать будущее состояние устройства и повлиять на нынешнее энергопотребление за счет выбора наиболее оптимального текущего режима работы.

Где приобрести нужные запчасти?

Изготовители газового оборудования настаивают на использовании при замене только оригинальных узлов и компонентов. Как правило, зарубежные производители имеют в Украине централизованно снабжаемые авторизованные сервисные центры. Поставка «фирменных» и сертифицированных деталей и узлов для зарубежного и, что очень важно, отечественного газового оборудования также организована специализированными компаниями. Например, компания «Газовые технологии», г. Харьков, предлагает на рынке Украины широкую номенклатуру деталей и узлов разных категорий: датчики, термопары, платы управления и розжига, смесители, арматуру, регуляторы, теплообменники, горелки и прочие запчасти к газовому оборудованию более чем трех с половиной десятков зарубежных и отечественных торговых марок и брендов.

Применение качественных сертифицированных деталей гарантирует потребителю, что деньги, потраченные на замену изношенных узлов, будут израсходованы не зря, а оборудование после ремонта и сервисного обслуживание согласно трем описанным выше методикам отработает положенные им ресурс и сроки эксплуатации.

Більше важливих статей і новин в Telegram-каналі та корисні відео на Youtube-каналі та у TikTok. Долучайтесь!

Переглянуто: 6 725