В последние несколько лет уже никого не удивишь автоматическими пеллетными котлами и котлами, работающими в автоматическом режиме на древесной щепе. Данный способ генерации тепловой энергии из сыпучего биотоплива с тенденцией дальнейшего уверенного роста своей доли в теплоэнергетическом балансе страны все больше составляет конкуренцию невозобновляемому углеводородному топливу. Однако, ввиду отсутствия опыта, остаются еще не до конца раскрытые вопросы по организации котельных с применением автоматизированных складских хозяйств

Как у частных пользователей биотопливных котлов, так и у организаций, впервые собирающихся проектировать подобные котельные, у промышленного потребителя, возникают одинаковые вопросы: «Где организовать складское хранилище? Как загружать топливо? Каким образом обеспечить автоматизацию процесса транспортировки топлива в котёл?»

Типы хранилищ

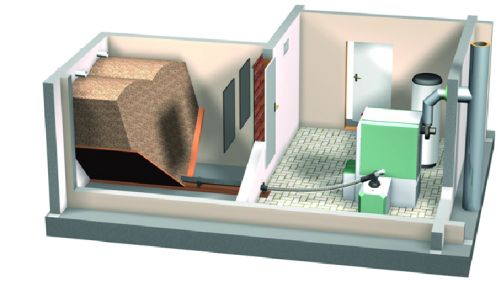

«Оперативный» небольшой бункер (рис. 1), расположенный около котла, – наверное, самый распространенный вариант у всех производителей оборудования. Но, в этом случае мы можем говорить об автономной работе котла всего лишь от одного дня до нескольких суток. И, к тому же, необходима его ручная загрузка.

Рис. 1. Водогрейный котел Pelletstar c приставным бункером (от 56 кг до 310 кг)

Во всех перечисленных вариантах хранилищ возможна организация автоматической транспортировки топлива к котлу. Пневматическая транспортировка пеллет (рис. 2) от бункера к котлу – это возможность преодолеть расстояния до 25 м по горизонтали и до 5 м по вертикали. При помощи этой системы можно «поднимать» пеллету снизу (к примеру, из подвального помещения). Но это и самая дорогостоящая система, так как состоит из множества компонентов, таких как: «оперативный» бункер возле котла; турбина, обеспечивающая транспортировку пеллет и расположенная в верхней части бункера; система гибких труб (пеллетовод, воздуховод) и система шнеков в самом хранилище пеллет.

Рис. 2. Пневматическая транспортировка из подземного бункерного хранилища

Для предотвращения такого эффекта автоматика котла заблаговременно, до начала процесса загрузки, останавливает котел, контролируя температуру в топке. И только после подтверждения отсутствия горения происходит процесс запуска турбины, обеспечивающей загрузку оперативного бункера.

Объективно можно выделить один недостаток этой системы – шум турбины в момент загрузки (56 дБ). Данный процесс может осуществляться от 4 до 6 раз в сутки, время одной загрузки от 5 до 15 минут. Поэтому, если у пользователя планируется за стеной спальная комната, и нет возможности её перенести, необходимо позаботиться о шумоизоляции.

Рис. 3. Транспортировка при помощи гибкого транспортировочного шнека

Для котлов, использующих в качестве топлива исключительно пеллеты, наиболее выгодным решением для загрузки топлива является гибкий транспортировочный шнек (рис. 3). Это самая распространённая система подачи пеллет к котлу, при условии расположения хранилища и топочной на одном уровне. При этом гибкий шнековый транспортёр находится в помещении топочной (котельной), а в хранилище установлен жесткий шнековый транспортёр. В этом случае максимальная длина шнека составляет 9 м (4 м в хранилище и 5 м в котельной). Радиус изгиба гибкого участка шнека должен составлять не менее 1,25 м, поскольку нельзя допускать образования острых углов менее 90° – это приведёт к излому шнека.

Высота загрузки пеллет не должна превышать 4 м. Для того, чтобы пеллеты расходовались со склада полностью, в нём создают косые (наклонные) поверхности, направленные к шнековому транспортеру. Если угол этих поверхностей будет меньше рекомендуемого (40° – 45°), велика вероятность образования «мертвых зон» – пустот над шнековым транспортёром, что приведёт к остановке котла по причине отсутствия топлива.

Помимо того, не следует «гнаться» за слишком большим объемом складского хранилищаза счет уменьшения угла для наклонных поверхностей, поскольку это приведет к трудностям эксплуатациивсей системы.

Как загрузить пеллеты в бункер?

Пеллеты упаковывают в мешки по 15–20 кг, а также в биг-беги – мешки на одну тонну. Самый распространенный способ их перегрузки в бункер – ручная загрузка. В отдельных случаях можно говорить о частичной автоматизации процесса загрузки топлива – когда складское хранилище расположено в подвальном или полуподвальном помещении с приёмным приямком (рис. 4). Тогда пеллеты в биг-бегах сгружаются с автомобиля манипулятором в приямок, а из него распределительным шнеком подаются в складское хранилище.

Рис. 4. Загрузка щепы или пеллет с помощью шнекового транспортера с рессорным перемешивателем

Пока констатируем тот факт, что на украинском рынке биотоплива не развита услуга поставки и загрузки склада пеллет пневматическим способом (вдувание топливных гранул в хранилище из транспортировочной цистерны). Однако пользователи пеллетных котлов устанавливают систему загрузочных патрубков Storz A 110 на перспективу.

Щепа – перспективы и реалии

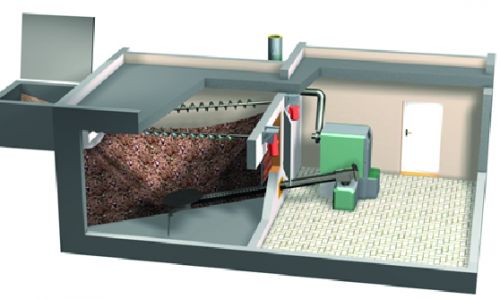

Для больших промышленных котельных мощностью от 1 МВт и выше, используются автоматизированные складские хозяйства. Как правило, на дне склада щепы располагается система типа «живое дно» (рис. 5). Она оснащена подвижными скребковыми секциями с захватами для передвижения топлива. Каждая такая секция приводится в движение отдельным гидроцилиндром. В свою очередь, все цилиндры соединены с единой гидростанцией с одним насосом. Гидростанция оснащена распределителями, которые предназначены для подачи масла в одну или другую сторону цилиндра, в зависимости от желаемого направления движения (вперед или назад). Таким образом, осуществляется возвратно-поступательное движение и топливо постепенно перемещается в зону приема шнековых или ленточных транспортёров, в зависимости от мощности котельной установки. Далее щепа подается непосредственно к котлу. Такая складская система позволяет аккумулировать большие запасы щепы.

Рис. 5. Система «живое дно»

Для использования в данной схеме топливо должно соответствовать требованиям по гранулометрической составляющей размеру фракции, согласно австрийскому стандарту ÖNORM M 7133, G30-G50/W35, и иметь влагосодержание до 35%.

Современные твердотопливные котельные – это целый комплекс механизмов и систем, обеспечивающих автоматизацию всех процессов, в том числе, загрузку топлива в автоматизированное складское хранилище, контроль работы котлов (процесс сжигания, погодозависимое регулирование), вплоть до автоматизированного удаления золы за пределы котельной. Недостаточная культура обращения и отсутствие опыта использования создают этому виду топлива атмосферу сложности и недоступности. На самом деле, в каждом виде топлива есть свои особенности в подготовке, транспортировке, хранении, сжигании…

Щепа – это самый перспективный вид биотоплива для автоматизированной системы отопления как по стоимости, так и с точки зрения автоматизации процесса транспортировки.

Більше важливих статей і новин в Telegram-каналі та корисні відео на Youtube-каналі та у TikTok. Долучайтесь!

Повернутись до списку статей «Технології компанії HERZ»

Переглянуто: 6 212