В связи со значительным ростом цен на природный газ, потребляемый для отопления предприятий, актуальным является вопрос перевода отопительных котельных на другие виды топлива. Одним из них является торф, как наиболее перспективный для ряда регионов Украины в связи с близостью мест добычи данного полезного ископаемого. В предлагаемом материале приводится выдержка из реального эскизного проекта реконструкции котельной путем установки твердотопливного котла, работающего на местном топливе

Существующая поселковая котельная тепловой мощностью 1,89 МВт потребляет 308,4 тыс. м3 природного газа в год, что при стоимости природного газа, действующей на момент проектирования для предприятия, 6 879 грн/1000 м3, в денежном выражении составляет соответственно 2 121 484 грн.

После реконструкции ее планируется оснастить водогрейным низкотемпературным (график 95/70 °С) котлом с подвижно-переталкивающей колосниковой решеткой полезной тепловой мощностью 0,95–1 ,0 МВт, предназначенном для работы на местном топливе (фрезерный торф). Согласно лабораторным исследованиям химического состава торфа, он относится к низкокалорийным многозольным топливам и имеет рабочую влажность (по ГОСТу) – 45%, среднюю зольность – 12,7%, низшую теплоту сгорания – 7 921 кДж/кг. Из-за большого содержания влаги, золы, и малой плотности – 400 кг/м3, данный вид топлива целесообразно использовать вблизи места его добычи.

Расчет эффективности сжигания топлива

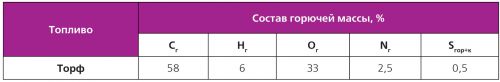

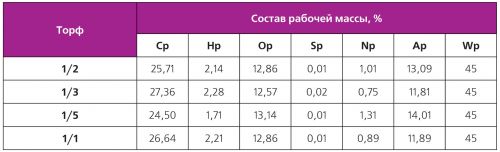

Исходными данными для расчета эффективности сжигания являются результаты лабораторных исследований торфа (табл. 1).

Таблица 1. Элементарный химический состав горючей массы топливного торфа

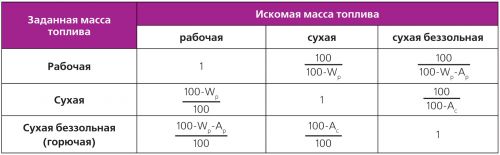

Для определения свойств топлива в том виде, в каком оно поступает к потребителю, его необходимо привести к рабочей массе (табл. 2–5), т.е. пересчитать его состав с учетом фактической влажности. Этот показатель принимается равным максимальной влажности торфа по ГОСТу, т. е. 45%.

Таблица 2. Пересчет состава топлива, выхода летучих веществ и высшей теплоты сгорания с одной массы топлива на другую

Таблица 3. Результаты расчета состава торфа по воздушно-сухой массе (аналитическая проба)

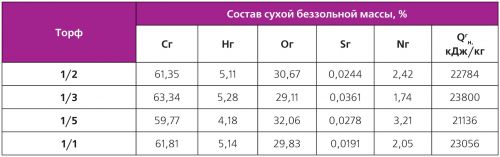

Таблица 4. Результаты расчета состава торфа по горючей массе (сухой беззольной)

Таблица 5. Результаты расчета состава торфа по рабочей массе (влажность 45%)

Вода, всегда содержащаяся в торфяном топливе на практике, будет испарена во время первой стадии сжигания. Необходимая для этого энергия производится при сжигании торфа.

Это означает, что количество энергии, которое может быть действительно использовано, уменьшается. Влияние влажности на теплотворную способность может быть рассчитано по следующей формуле:![]() где:

где:

QPH – низшая теплотворная способностью влажного торфа (МДж/кг общего веса);

QPB – низшая теплотворная способность сухого вещества (МДж/кг общего веса);

Wр – влажность в процентах общего веса;

2,442 – скрытая теплота парообразования воды при 25 °С (МДж/кг).

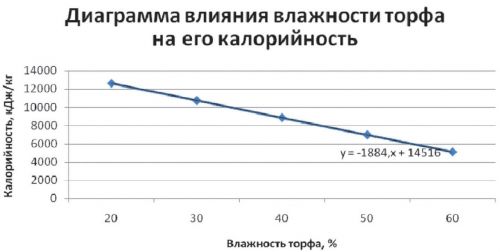

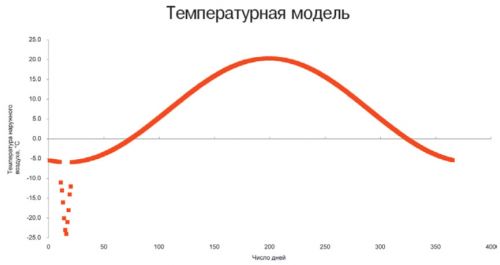

Влажность оказывает очень сильное влияние на малокалорийные топлива, т.к. энергия, расходуемая на испарение воды, содержащейся в топливе, сравнима с энергией, выделяющейся при сжигании топлива (рис. 1). При QPВ = 16 400 кДж/кг, для представленных образцов торфа расчетная низшая теплота сгорания (Wр = 45%) составляет 7 921 кДж/кг.

Рис. 1. Влияние влажности торфа на его теплотворную способность

Эффективное и полное сжигание является предпосылкой для использования торфа как экологичного топлива. Это обуславливает сложность технологии сжигания торфа в сравнении с газом или мазутом. При этом, в ходе сжигания рассматриваемого твердого топлива, основная часть энергии (70%) выделяется в виде газов, а оставшаяся часть – в виде угля.

Стадии сжигания

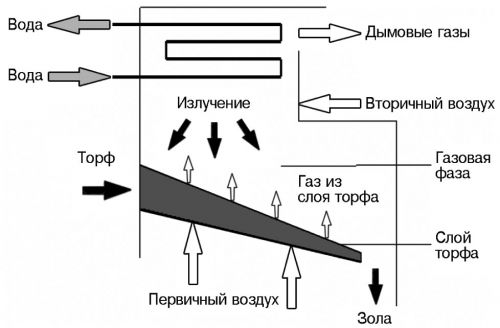

Для обеспечения сжигания топливо должно пройти три стадии: сушка, газификация и сжигание, догорание угля. При работе котла с наклонной подвижно-переталкивающей решеткой, топливо загружается на решетку, первичный воздух подаётся снизу (рис. 2). С воздухом поступает кислород, необходимый для процесса горения. Торф перемещается по решетке, при этом происходит его сушка и горение. Негорючий остаток падает в зольник, расположенный в конце решетки. Над решеткой подается дополнительный воздух для обеспечения полного сгорания газов, образовавшихся из слоя торфа. Дымовые газы охлаждаются в теплообменнике. Эта теплота используется для получения горячей воды.

Рис. 2. Принцип работы котла с наклонной подвижно-переталкивающей решеткой

Эффективность систем генерации тепловой энергии без использования скрытой теплоты парообразования сильно зависит от влажности топлива, т.к. дымовые газы уносят с собой все тепло водяного пара. Для влажного торфа (Wр = 45%) КПД котла составляет 81–85%.

Оптимальная тепловая мощность

Определение оптимальной тепловой мощности твердотопливного (работающего на торфе) котла производилось на основе предоставленных фактических данных по расходу природного газа за прошлые отопительные периоды.

Климатологические данные и расчетные параметры населенного пункта:

- Расчетная температура самого холодного дня минус 26 °С;

- Расчетная температура для отопления в холодный период минус 22 °С;

- Расчетная температура для вентиляции в холодный период минус 10 °С;

- Средняя температура отопительного периода минус 1,1 °С, продолжительность отопительного периода – 187 суток;

- Средняя температура наиболее холодного месяца – минус 5,9 °С;

- Продолжительность периода со среднесуточной температурой ≤0 °C – 118 суток;

- Продолжительность периода со среднесуточной температурой <10 °C – 204 суток (средняя температура минус 0,2 °С);

- Нормативная величина отопительного периода – 3 572 градусо-дней.

В настоящее время отопление объектов общей площадью 9 827,79 м2, входящих в теплосеть, ведется от газовой котельной, в которой установлены три водогрейных котла КВСа – 0,63, общей тепловой мощностью 1,89 МВт. Такая мощность котельной определялась нормами проектирования по самой низкой температуре самого холодного месяца (минус 22 °С), а также со 100% резервированием по мощности на случай выхода из строя оборудования или проведения регламентных работ на нем. Поскольку дней с такими низкими температурами в отопительный сезон бывает не больше 7 (рис. 3), и не каждый год, то большую часть времени котлы работают на режимах частичной мощности.

Рис. 3. Температурная модель распределения температуры наружного воздуха в течение года

Для определения частичных нагрузок на отопление используется формула:

![]() где:

где:

tBH – температура внутри помещения (выбрана средняя по помещениям – +22 °С);

tH – расчетная температура для определения оптимальной мощности, °С;

tо – нормативная расчетная температура (-22°С).

Для твердотопливных котлов, работающих на низкокалорийных топливах, нормативный подход к выбору тепловой мощности неприемлем.

Поскольку эти теплогенераторы гораздо дороже газовых, то, для снижения периода окупаемости инвестиций на их внедрение, они должны рабо-

тать весь отопительный период в диапазоне своей максимальной эффективности, которая составляет 50–100% номинальной тепловой

мощности котла.

В этом случае, при условии использования существующих тепловых сетей, оптимальную тепловую мощность твердотопливного котла наиболее точно можно определить по фактическому потреблению природного газа за отопительный период.

По результатам почасового учета потребления природного газа за самые холодные сутки прошлого отопительного периода, максимальный его расход составил 119 нм3 в период с 8 до 11 часов 12 февраля. В ночь с 11-го на 12-е число температура наружного воздуха составляла минус 24°-25°С (см. диаграмму фактической температуры наружного воздуха). Этот расход газа принимался за расчетный, по которому определяли Qо:

Qо = Go•Qрн = 119•8 163 = 973 397 ккал/час, т. е. 1 130 кВт, (3)

где 8 163 ккал/нм3 – низшая теплотворная способность природного газа (согласно Протоколу качества газа).

Средняя фактическая температура наружного воздуха за прошлые отопительные периоды составила:

- за январь – минус 3,8°С;

- за февраль – минус 10,6°С;

- за март – +1,9°С.

Следовательно, с 30%-м запасом мощности, расчетная температура для определения оптимальной мощности твердотопливного котла равна минус 15°С (красная линия на графике на рис. 4).

Следовательно, с 30%-м запасом мощности, расчетная температура для определения оптимальной мощности твердотопливного котла равна минус 15°С (красная линия на графике на рис. 4).

Рис. 4. График фактической температуры наружного воздуха

Таким образом:

![]()

При такой тепловой мощности котел будет гарантированно обеспечивать все тепловые нагрузки сети 170 – 175 суток из 187 суток отопительного периода.

В пиковые морозы (ниже минус 15°С) в течение 7–10 суток в отопительный период необходимо будет подключать один газовый котел КСВа-0,63, оставляемый в качестве резервного.

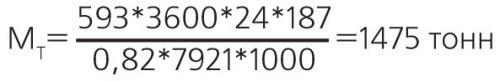

Расход торфа на отопительный период определяется также с помощью формулы 2, где в качестве температуры наружного воздуха используется средняя за отопительный сезон температура:

![]() Фактическая средняя тепловая нагрузка определяется по результатам потребленного природного газа за предыдущий отопительный сезон.

Фактическая средняя тепловая нагрузка определяется по результатам потребленного природного газа за предыдущий отопительный сезон.

Расход природного газа за этот период слагается из помесячного потребления и равен:

Gотп = 25 145+35 561+41 612+42 974+62 277+41 353+19 918=268 840 нм3.

Считая, что длительность отопительного периода составляла 187 суток, а КПД газовых котлов равен 92%, фактическая средняя тепловая нагрузка за отопительный период составила 523 кВт.

Таким образом, расхождение средней расчетной и средней фактической тепловой нагрузки составляет![]() в большую сторону (большего запаса топлива).

в большую сторону (большего запаса топлива).

Учитывая, что расчетный КПД котла, работающего на торфе, равен 82%, а расчетная низшая теплота сгорания торфа (рассчитанная ранее) – 7 921 кДж/кг, определяем необходимый запас торфа на весь отопительный период:

Состав оборудования твердотопливной котельной

Состав оборудования твердотопливной котельной

Для нормальной эксплуатации твердотопливной котельной, работающей на местном низкокалорийном и высокозольном топливе, в ней необходимо предусмотреть следующее оборудование:

- Твердотопливный водогрейный котел (как правило – жаротубно-дымогарного типа), оборудованный футерованной топкой с подвижно переталкивающими колосниками, системой автоматической подачи топлива в котел, дутьевыми вентиляторами воздуха, системой автоматики с

- частотным регулированием мощности котла (20–100%), пневматической системой очистки труб конвекционной части теплообменника;

- Систему питания с промежуточным бункером-накопителем для подачи топлива от склада к котлу;

- Систему автоматизированного золоудаления из-под топки, с выводом золы в сменный бункер, находящийся снаружи котельной;

- Воздушный компрессор сжатого воздуха для автоматической пневмоочистки конвективного пучка;

- Мультициклон для очистки уходящих газов от летучей золы и пыли;

- Дымосос для обеспечения необходимого разряжения в топке котла;

- Систему водоподготовки котловой воды, обеспечивающую необходимое качество котловой и сетевой воды;

- Рециркуляционный насос котлового контура для обеспечения необходимой температуры воды на входе в котел;

- Сетевые насосы для обеспечения необходимой циркуляции теплоносителя в сети теплоснабжения;

- Аварийный дизель-генератор для работы котла в случае отключения электроснабжения;

- Комплект запорной, предохранительной и регулирующей арматуры;

- Дымовую трубу для удаления и рассеивания уходящих дымовых газов;

- Автоматизированный склад топлива с емкостью топлива на 7 дней работы котла.

Расчет себестоимости тепла от твердотопливной котельной

Для выполнения технико-экономического обоснования используются цены, полученные от поставщиков оборудования в виде коммерческих

предложений. Затраты слагаются из укрупненных капиталовложений, эксплуатационных затрат.

Капитальные вложения: стоимость оборудования; стоимость проектных работ (взята как 10% от стоимости строительно-монтажных работ); стоимость строительно-монтажных работ при реконструкции котельной (70% от стоимости основного оборудования); стоимость пусконаладочных работ (10% от стоимости оборудования).

Эксплуатационные затраты включают: амортизационные отчисления на оборудование (нормы для энергетических объектов составляют по оборудованию – 3,7%, по строительным объектам – 2%), отчисления на техническое обслуживание и ремонт (20% от амортизационных затрат); фонд заработной платы с обязательными отчислениями и административными накладными расходами (расчет этой статьи расхода произведен для

штатной ведомости на четырех операторов). Учитывается также, что рентабельность предприятия составляет 15%.

Самой значимой статьей эксплуатационных расходов являются затраты на топливо. Для их расчета взята себестоимость добычи фрезерного торфа на собственном участке в размере 55,45 грн/т, что с добавлением рассчитанной стоимости его транспортировки составило 120 грн/т (цена торфа с доставкой). Затраты на потребленную котельной электроэнергию рассчитаны на основании действующего тарифа на электроэнергию для юридических потребителей II класса – 2,1574 грн/кВт•ч (с НДС) и установочной электрической мощности, определенной по техническим характеристикам оборудования.

Для выяснения эффективности инвестиций для реконструкции котельной с переводом ее на местное топливо определяелись сроки окупаемости

предполагаемых вложений. Простой срок окупаемости (в количестве лет) можно рассчитать по замещенному топливу, другими словами, за счет разности стоимости сжигаемого топлива:

Пок1 = Кмвт/ΔСтопл, лет (4)

где Кмвт — капиталовложения в мероприятия, грн;

ΔСтопл — разность стоимости сжигаемого и замещаемого (природный газ) топлива за год, грн.

Другой способ определения срока окупаемости – по прибыли от продажи тепла. Иными словами, за счет разности валовой прибыли от продажи тепла и себестоимости вырабатываемого тепла:

![]()

где:

СТЕП — валовая прибыль от продажи тепла (при фиксированном тарифе) за год, грн;

ЗЭКС – общие эксплуатационные затраты на производство тепла за год, грн;

АМ – амортизация основных фондов за год, грн;

НП – производственная прибыль за год, грн.

В приведенной формуле (5) прибыль и амортизация присутствуют со знаком «+», т.к. эти средства остаются в бюджете предприятия.

Себестоимость вырабатываемого тепла рассчитывается как отношение общих эксплуатационных затрат на производство тепла за год к вырабатываемому и отпущенному за год (отопительный сезон) теплу в Гкал:

Сст = Зэкс/От, грн/Гкал. (6)

С учетом технических данных оборудования себестоимость Гкал теплоты составила для рассматриваемого объекта 470 грн, а срок окупаемости – не более 3 лет.

Резюме

Реконструкция котельной с установкой котла, работающего на местном фрезерном торфе, экономически оправдана и целесообразна. Стоимость выбранного технического решения котельной (с водогрейным котлом с автоматическим управлением, с подвижно-переталкивающей решеткой, механизированной подачей топлива и выгрузкой золы) на момент выполнения данного ТЭО с учетом цен на топливо, оборудование, материалы и комплектующие, услуги обеспечивает достаточно быстрый возврат инвестиций. Срок простой окупаемости работ по реконструкции котельной составил 2,19 (при существующем тарифе на тепло) или 2,75 отопительных сезона (при расчете по замещенному топливу). При дальнейшем повышении цен на природный газ и тепло и при сокращении цены местного топлива за счет уменьшения дальности доставки и себестоимости добычи торфа сроки окупаемости снизятся. Кроме того, зола и шлаки от сжигания торфа не обладают токсичностью и могут использоваться как удобрение.

Більше важливих статей і новин в Telegram-каналі та корисні відео на Youtube-каналі та у TikTok. Долучайтесь!

Переглянуто: 4 289