Навчання ніколи не зайве. Особливо, коли йдеться про обізнаність та підвищення фахового рівня інсталяторів. Спираючись на отримані нові знання та навички, інсталятор може бути впевненим у подальшому розвитку та розширенні свого бізнесу. Buderus і Bosch завжди приділяли увагу інформаційній підтримці своїх партнерів та проведенню практичних тренінгів, а наразі, в часи перманентних локдаунів, пропонують розширену онлайн навчальну програму, аби перетворити обмеження в нові можливості

Системи кондиціонування зі змінюваним потоком холодоагенту (VRF) наразі набувають більшої популярності з огляду на їхні технічні можливості та енергоефективність. Але, як і кожна інженерна система, вона має технічні особливості, які варто знати і враховувати. Цього разу мова піде про особливості монтажу VRF-систем серії Air Flux від Bosch.

Трубопроводи холодоагенту

Протяжність трубопроводів

Найдовша фактична довжина трубопроводу холодоагенту від зовнішнього блоку до найвіддаленішого внутрішнього приладу (сумарно по всім ділянкам ) для серії Air Flux становить ≤ 175 м («еквівалентна» довжина ≤ 200 м), рис. 1. Довжина від першого трійникового з’єднання (розгалужувача) до найвіддаленішого внутрішнього блоку, (послідовне підключення блоків в одній магістралі), становить ≤40 м. Але ця відстань може бути збільшена до 90 м, при умові, якщо від головної магістралі системи відходить два і більше відгалуження. У цьому разі діє так зване «золоте правило»: різниця довжин найдовшого відгалуження (сума всіх ділянок від першого трійника до найвіддаленішого внутрішнього блока) та найкоротшого відгалуження (сума всіх ділянок від першого трійника до найближчого внутрішнього блока) не має перевищувати 40 м. Наприклад: найдовше відгалуження 83 м, а найкоротше 49 м, тоді 83 – 49 = 34, що менше 40 м, а отже система буде працювати. У випадку коли найдовше відгалуження 83 м, а найкоротше 35 м, тоді 83 – 35 = 48, що більше 40 м, в цьому випадку система працювати не буде. Існує програма для підбору робочих довжин та інших характеристик трубопроводів: «Bosch Air Select», яка розраховує все це автоматично.

Рис. 1. Максимальна протяжність та перепад висоти трубопроводів для VRF-системи

Рис. 1. Максимальна протяжність та перепад висоти трубопроводів для VRF-системи

Перепад висот між внутрішніми блоками не може бути більшим за 30 м, і, якщо зовнішній блок знаходиться зверху, то перепад висоти між зовнішнім та внутрішнім блоком не має перевищувати 90 м. Але якщо зовнішній блок розміщено знизу, то такий перепад висоти може бути 110 м.

Повернення масла

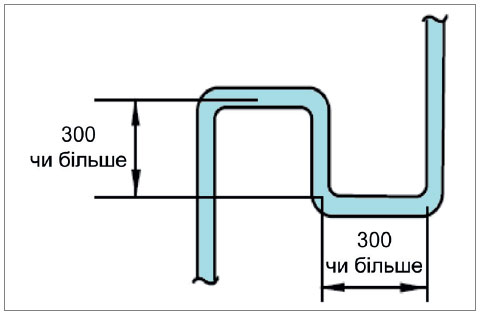

Проте, коли зовнішній блок знаходиться зверху, а різниця рівнів між ним та внутрішнім блоком перевищує 20 м, то через кожні 10 м на газовій трубі головного трубопроводу треба встановлювати U-подібне коліно, аби полегшити відокремлення масла, див. рис. 2. Коли зовнішній блок знаходиться знизу, а різниця рівнів перевищує 40 м, то рідинну трубу треба збільшити на один розмір (для зменшення втрат тиску).

Рис. 2. U-подібне коліно для відділення зайвого масла

Рис. 2. U-подібне коліно для відділення зайвого масла

Рекомендовані діаметри

Існують довідникові таблиці рекомендованих даних (підбір згідно показника загальної потужності внутрішніх блоків), які стосуються вибору діаметрів рідинних і газових труб та типорозмірів трійникових розгалужувачів, вибору діаметру головного газового та рідинного трубопроводу, каскадне підключення (серія AF5300A C) тощо. Ці рекомендації враховані програмою підбору «Air Select».

Для підключення внутрішніх блоків також існує певне правило – діаметр трубопроводу підключення внутрішнього блоку (від трійника до внутрішнього блоку) не може бути більшим за трубопровід, якій підходить до трійника від зовнішнього блоку. Також існують певні обмеження щодо мінімального діаметру для систем з потужністю менше 4,5 кВт чи від 5,6 кВт та більше. Для трубопроводів довжиною до чи більше 10 м (від трійника до внутрішнього блоку) газові та рідинні труби мають відповідати рекомендованим діаметрам, або бути такими ж за розмірами, як і головна/магістральна труба безпосередньо за течією, залежно від того, що менше.

Поради щодо трасування

Загальні рекомендації щодо зберігання та підготовки труб холодоагенту до монтажу (трасування):

- якщо труби будуть використані найближчим часом, то кінці труб повинні бути закриті поліетиленовою плівкою або захисним ковпачком;

- при проведенні інших робіт завжди тримайте кінці труб закритими;

- не складайте труби на запилену підлогу чи стелаж.

Треба обирати труби з рекомендованою товщиною стінки відносно до діаметру – ці дані спираються на досвід інсталяторів.

Теплоізоляція

Товщина зовнішньої ізоляції труб обирається відповідно до наступних параметрів:потужність системи та умови експлуатації, а її внутрішній діаметр повинен дорівнювати зовнішньому діаметру труби, див. рис. 3. Рекомендації щодо підбору:≥15 мм (труба Ø≤15,9 мм), ≥20 мм (труба до Ø38,1 мм), ≥25 мм (труба до Ø54,1 мм) незалежно від теплового навантаження.

Рис. 3. Зовнішня теплоізоляція труб

Рис. 3. Зовнішня теплоізоляція труб

Для монтажу теплоізоляції:

- використовуйте гострий різець;

- ізолюйте всі ділянки лише після проведень випробувань на герметичність (місця пайки, накидні гайки тощо);

- не залишайте неізольованих проміжків, аби не утворювалися «теплові містки» та не було місць, де може утворюватись конденсат – використовуйте додатковий ізоляційний матеріал (накидні муфти тощо) для прогалужень поміж стиками ізоляції;

- завжди(!) ізолюйте газовий та рідинний трубопроводи лише окремо один від одного.

Для монтажу треба використовувати достатню кількість опор (залежно від діаметру використаних труб), аби позбавити трубопроводи статичного навантаження та впливу тертя від контакту при тепловій деформації труб. Теплоізольовані місця мають бути захищені від механічного контакту з опорами полівініловою трубкою або достатнім шаром ізоляційної стрічки. Див приклади монтажу теплоізоляції на рис. 4.

Рис. 4. Рекомендації щодо монтажу теплоізоляції

Рис. 4. Рекомендації щодо монтажу теплоізоляції

Додатковий холодоагент

Заправка трубопроводу холодоагентом: зовнішній блок вже заправлений на заводі-виробнику, а от систему трубопроводів треба дозаправляти на місці відповідно до кожного метру кожної ділянки трубопроводу відповідного діаметру плюс 0,5 м «еквівалентної» довжини для кожного трійника, див. рис. 5. Програма «Air Select» розраховує додаткову кількість холодоагенту автоматично.

Рис. 5. Розрахунок додаткового холодоагенту

Рис. 5. Розрахунок додаткового холодоагенту

Розгалужувачі (трійники)

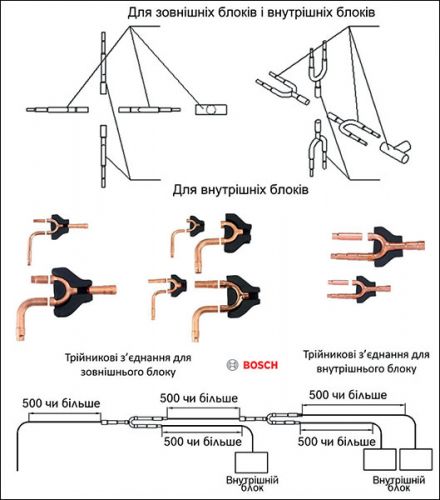

Трійникове U-подібне з’єднання для зовнішніх блоків має встановлюватися лише горизонтально та використовуючи трійники для підключення зовнішніх блоків, див. рис. 6. Трійникове з’єднання для внутрішніх блоків дозволяється монтувати горизонтально чи вертикально. Важливо використовувати лише «фірмові» трійники, щодо яких виробник гарантує показники втрат та нерівномірності розподілу потоку. Аби уникнути додаткової можливості нерівномірності у розподілі потоку та порушення режиму циркуляції, горизонтально встановлені U-подібні з’єднувачі можуть мати відхилення у площині не більше за 10°.

Аби уникнути нерівномірності розподілу потоку холодоагенту та умов виникнення зайвого шуму від появи небажаної турбулентності, трійникові з’єднувачі належить встановлювати на відстані:

- > = 500 мм від поворотного коліна 90 градусів до трійника;

- > = 500 мм від стику одного трійника до іншого;

- > = 500 мм від прямої ділянки трубопроводу, що веде до внутрішніх блоків.

Від правильного трасування багато в чому залежить коректність та довготривала надійність роботи всієї системи.

Паяні з’єднання

Рекомендовано використовувати паяні з’єднання для підключення трубопроводу до зовнішнього блоку й трійників. З’єднання з накидною гайкою допускається лише для безпосереднього підключення внутрішніх блоків.

Паяти необхідно лише в атмосфері інертного газу (азоту), що перешкодить появі часток оксиду міді на поверхні (CuO) і в подальшому вбереже компресор від пошкоджень та від закупорки елементів системи, див рис. 7. Для пайки в захисній атмосфері використовується спеціальне приладдя. Для обрізання труб має використовуватися роликовий труборіз.

Рис. 7. Чому паяні з’єднання мають виконуватися лише в атмосфері азоту

Рис. 7. Чому паяні з’єднання мають виконуватися лише в атмосфері азоту

Дренаж

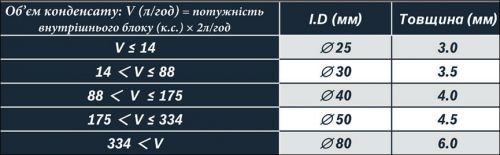

При облаштуванні дренажного трубопроводу слід орієнтуватися на рекомендовані значення діаметру залежно від потужності внутрішнього блоку – розрахункове значення кількості вологи (об’єм конденсату, л), яку має вільно пропускати дренажна труба, дорівнює множині значення номінальної потужності внутрішнього блоку (в к.с.; 1 к.с. = ~2,8 кВт) на коефіцієнт 2 л/хв. Розраховуємо об’єм конденсату для кожної ділянки окремо додаючи попереднє значення, тобто від найвіддаленішого блоку до першого внутрішнього блоку відгалуження. І далі згідно отриманих даних для кожної ділянки підбираємо відповідний діаметр дренажної труби. Наприклад, для найвіддаленішого блоку потужністю 2,8 кВт ~ 1к.с. об’єм конденсату буде 2 л, тобто належить застосовувати дренаж трубою з внутрішнім Ø25 мм, наступний блок потужністю 5,6 кВт, що приблизно 2 к.с. відповідно 2х2=4 л/год та додаючи значення попереднього блоку маємо 4+2=6 л/год і так далі для кожного блоку системи.

Відповідні рекомендовані діаметри згідно об’єму конденсату наведені в таблиці, див. рис. 8:

Рис. 8. Діаметри дренажних труб

Рис. 8. Діаметри дренажних труб

Нахил магістральних дренажних трубопроводів має бути більшим за 1%.

Якщо ухил дренажу менший за 1% (або 1 см на метрі довжини), то треба вибрати дренажну трубу з більшим внутрішнім діаметром від розрахункового. Довжина труби дренажу має бути якнайкоротшою. Дренаж має бути проведений окремо від інших зливних труб водопроводу чи каналізації. Для облаштування зливу дренажу в каналізаційні стояки такий злив має бути обов’язково(!) оснащено кульковим гідрозатвором. Це упередить потрапляння до системи парів аміаку, що руйнівно діятиме на випаровувач. Ніколи не вкладайте дренажну трубу разом із трубою брудної (технічної) води! Дренажний стояк (якщо такий є) має бути оснащений оголовком, що має вільне сполучення з атмосферним повітрям та упереджує потрапляння в нього пилу та вологи ззовні та розташований обов’язково вище від дренажного піддона найвищого внутрішнього блоку, що під’єднаний до цього стояку.

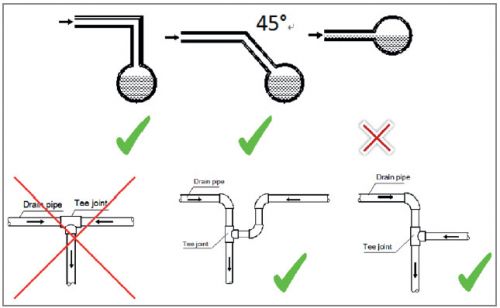

Щоб уникнути потрапляння конденсату назад до внутрішнього блоку, див. рис. 9, зливна трубка від нього має доєднуватися до спільного дренажного каналу зверху чи збоку (під 90° чи 45°) і ні в якому разі не горизонтально чи з певним заниженням (просіданням). Не припустимо, коли дві дренажні трубки від різних блоків сполучуються з магістральним дренажем в одному місці (через хрестовину чи трійник), аби уникнути переливу конденсату ці сполучення з магістральним зливом треба рознести по висоті відповідно.

Рис. 9. Зауваження до монтажу дренажу

Рис. 9. Зауваження до монтажу дренажу

Фанові отвори на локальних дренажних стояках мають також оснащуватися оголовком, з ліктьовим чи U-подібним вигином, отвір якого направлений вниз. Це також завадить потраплянню пилу чи бруду до дренажу.

Дренажні труби також слід теплоізолювати, аби уникнути замерзання. Для них достатньо використати теплоізоляцію товщиною ~10 мм. Подібно до ізоляції робочих труб, теплоізоляцію стиків труб дренажу також слід виконувати без появи «теплових» містків, тобто використовувати додатковий теплоізоляційний матеріал (муфти), вільні кінці якого належить потім обмотувати клейкою стрічкою.

Монтаж внутрішнього блоку

Для правильного монтажу внутрішніх блоків рекомендовано використовувати лазерний нівелір та монтажні шаблони.

Монтажні матеріали (різьбові шпильки) мають бути достатньої товщини; рекомендовано – не менш за М10. Монтажні шпильки мають бути встановлені суворо вертикально (див. рис. 10).

Рис. 10. Типові помилки монтажу внутрішніх блоків

Рис. 10. Типові помилки монтажу внутрішніх блоків

Після монтажу та випробувань змонтований блок треба запакувати в поліетиленову плівку, яка лишатиметься аж до закінчення монтажу стелі та інших оздоблювальних робіт у приміщенні.

Блок, що монтується, має бути розміщений в такому місці на стелі, аби не завадити вільному витоку повітря з розподільчих дифузорів – вихідні отвори блоку мають бути подалі від стін чи перегородок, щоб вільно змонтувати допоміжні елементи та мати вільний доступ до блоку для його обслуговування. Так само, отвори для дифузорів мають бути достатнього розміру та не бути меншими за переріз каналів для повітря та не мати звужень.

Настінний блок має розміщуватися на висоті, що не перевищує 3,5 м, стельові блоки ефективні при розміщенні їхніх вихідних отворів на висоті, не більшій за 4,5 метри.

Монтаж зовнішнього блоку

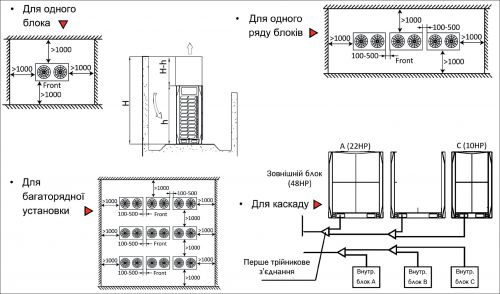

Зовнішні блоки мають встановлюватися на відстані від перешкод, не меншій за 1 м, та на відстані по бокам 100-500 мм один від одного (установка блоків в ряд). Відстань між рядами блоків (багаторядна установка) також має бути не меншою за 1000 мм, див. рис. 11.

Рис. 11. Схема монтажу зовнішніх блоків

Рис. 11. Схема монтажу зовнішніх блоків

Вплив перешкод

Аби не завадити вільному видаленню повітря від блоку, відстань від верхнього краю прилеглої перешкоди до верхнього краю зовнішнього блоку також має обмеження по висоті. Перешкода має бути нижчою за різницю H-h, де H – висота перешкоди (стінки чи перегородки), а h – висота власне змонтованого блоку певної потужності, див. рис. 11. В іншому випадку треба встановлювати винесений повітропровід, що відведе повітря від блоку. Те саме стосується висоти навісу над блоком (якщо є). Типові рішення щодо усунення впливу від перешкод наведені в Інструкції з монтажу.

Монтаж каскаду

Для каскадних систем з різними типорозмірами блоків треба з’єднувати зовнішні блоки з розгалужувачем, починаючи від блоку більшої потужності до меншої, див. рис. 11. Власне, найбільш потужний блок має виступати майстер-блоком, а інші блоки підключаються до нього як підпорядковані. Рекомендовано, щоб блоки, які працюватимуть в каскаді, були встановлені на одній висоті.

Вимоги до опорної поверхні

Підґрунтя під основою має бути твердим та міцним – бетонним чи металевим, див рис. 12. Якщо блоки монтуються на основі, що розташована на ґрунті, то він також має бути щільним і стабільним. Опорні конструкції мають витримувати вагу блоків та мати певну жорсткість. Опорна поверхня має бути рівною та горизонтальною. Блок монтується на основі через амортизаційні (віброзахисні) підкладки.

Рис. 12. Вимоги до основи для зовнішніх блоків

Рис. 12. Вимоги до основи для зовнішніх блоків

Для зручного монтажу трубопроводів відстань від нижнього краю блоку до поверхні основи має бути не меншою за 200 мм. В тих локаціях, де можливі великі снігопади чи вітрові наноси снігу, висота монтажу блоків має бути відповідною – наприклад, більшою за 0,5 м.

Треба передбачити дренажну канавку для відводу конденсату. Якщо для відводу дренажу використовується зливова каналізація, то вона має бути обладнана системою, що перешкоджає замерзанню.

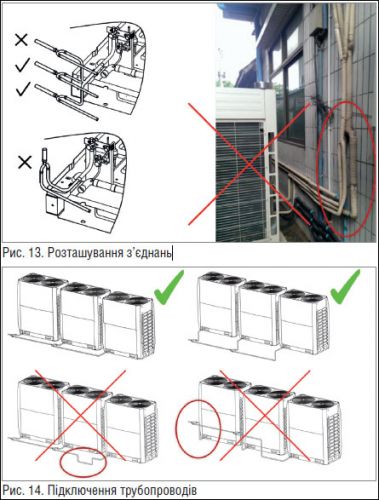

Щоб уникнути накопичення масла на ділянках підключення зовнішніх блоків та подальшої їхньої закупорки, трійникові з’єднання, що ведуть від зовнішнього блоку (блоків) до внутрішніх, мають бути розташовані виключно нижче за вихідні патрубки холодоагенту зовнішнього блоку, а самі горизонтальні трубопроводи не можуть мати локальних U-подібних понижень, див. рис. 13 та 14.

Щоб уникнути накопичення масла на ділянках підключення зовнішніх блоків та подальшої їхньої закупорки, трійникові з’єднання, що ведуть від зовнішнього блоку (блоків) до внутрішніх, мають бути розташовані виключно нижче за вихідні патрубки холодоагенту зовнішнього блоку, а самі горизонтальні трубопроводи не можуть мати локальних U-подібних понижень, див. рис. 13 та 14.

Попереднє введення в експлуатацію

Очищення трубопроводів

Перед випробовуваннями та введенням в експлуатацію, аби видалити пил, випадкові забруднення та вологу, вся трубопровідна система має бути промитою (продутою) азотом. Підключати внутрішні блоки до системи можна лише після такої продувки трубопроводів азотом під надлишковим тиском 0,5 атм. Рідинну та газову систему можна продути одночасно, або поперемінно. Для продувки балон з азотом підключається до ніпеля рідинної, а потім – газової труби, на зовнішньому блоці у напрямку до внутрішніх блоків.

Внутрішні блоки мають бути від’єднані, а бокові трубки до них та від них мають бути заблоковані заглушками, за винятком отворів найближчого блоку в системі. Продувку виконують використовуючи руку, щоб заблокувати отвір труби, що буде підключена до внутрішнього блоку, коли тиск занадто високий для блокування, тоді прийміть руку. Ці різки циклічні поштовхи повторюють 2-3 рази поспіль, поки не впевнимося, що система чиста. Після цього отвори одразу прикриваються

захисними ковпачками чи заклеюються захисною плівкою.

Аналогічно промивка повторюється до інших відгалужень, працюючи у напрямку від найвіддаленішого внутрішнього блоку до найближчого внутрішнього блоку до зовнішнього блоку. Таким чином можна охопити та очистити всі ділянки системи.

Випробовування під тиском

Аби запобігти витіканню холодоагенту в рідкому чи газоподібному стані, проводиться випробування трубопроводів сухим азотом під тиском ~0,1 МПа. Для цього балон з азотом підключається до змонтованої системи після запірних клапанів рідинної та газової частини (зовнішні та внутрішні блоки повинні бути підключені).

Процедура випробовувань є такою, див також рис. 15 та 16:

Процедура випробовувань є такою, див також рис. 15 та 16:

- вакуумувати систему трубопроводів до ~ -0,1 МПа;

- повільно подавати азот в систему через ніпельні клапани на запірних клапанах рідини та газу (вони мають бути повністю закритими);

- перевірити наявність витоків.

- Якщо було подано в систему азот під тиском 0,3 МПа, але більше ніж за 3 хвилини тиск азоту в системі не впав, то це означає, що в системі немає великих витоків.

Те саме – якщо тиск в системі не впав на 1,5 МПа за більше ніж 3 хвилини – то в системі немає малих витоків і лишилося перевірити систему на наявність мікровитоків.

Для цього в систему подають азот під тиском 4 МПа на термін 24 години. При перевірці необхідно з’ясувати, є чи немає падіння тиску та відповідний виток, окрім того, треба врахувати можливу різницю зовнішньої температури через добу. Для приблизної оцінки можна керуватися правилом, що різниця в 1 градус дасть природню різницю в тиску приблизно на 0,01 МПа.

Таким чином, після добових випробувань можна з’ясувати наявність витоку азоту через падіння тиску в замкненій системі через щонайменше 24 години за простою формулою: «Падіння тиску = Фактичний тиск за приладом + Перепад температури («поточна температура» – «температура після закачування азоту») × 0,01 МПа».

Якщо фактичний тиск азоту в системі через 24 години, з урахуванням корекції через зміни температури відрізнятиметься більше ніж -0,01 МПа, треба перевірити систему на наявність мікровитоків та усунути їх. Після чого треба знову перевірити систему добовим випробуванням.

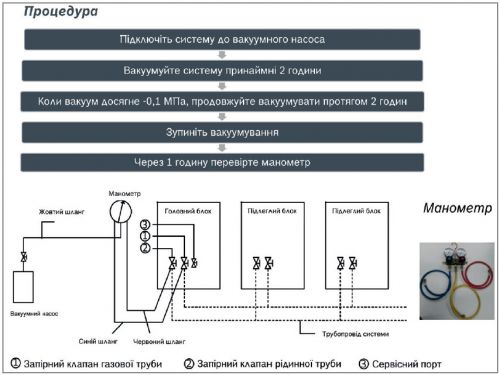

Процедура вакуумування

Якщо в системі не знайдено витоків, можна починати вакуумування (див. рис. 17), мета якого видалення із системи вологи та інших неконденсованих газів. Для цього належить використовувати вакуумний насос, здатний підтримувати розрідження до –0,1МПа, з витратою понад 4 л/с та рівнем точності не менше за 0,02 мм.рт.ст.

Рис. 17. Попереднє введення в експлуатацію: вакуумування

Рис. 17. Попереднє введення в експлуатацію: вакуумування

Після досягнення показнику розрідження –0,1МПа, система вакуумується ще щонайменше 2 години. При цьому всі запірні клапани закриті. Після чого знову перевіряємо показники манометру.

Тестування дренажу

Герметичність відгалужень дренажних трубопроводів перевіряється шляхом наповнення трубопроводів водою на 24 години, коли витік знизу заблоковано. Для перевірки на роботоздатність відводу конденсату в систему дренажу треба подати воду та впевнитись, що вона вільно витікає знизу. Не варто заповнювати водою всю дренажну систему одразу, тому що при рознесенні точок зливу за висотою на декілька метрів, або навіть декілька десятків метрів, дренажні трубки (які зазвичай не є системою, що працює під значним тиском) після таких іспитів можуть навпаки почати протікати.

Якщо система розташована на декількох поверхах, перевірка дренажу на герметичність труб та на вільний витік конденсату (води) треба виконувати для кожного рівня (на кожному поверсі). Для перевірки дренажу кожного блоку, в його дренажний піддон треба налити через оглядовий отвір приблизно 600 мл води. Мета цієї перевірки – впевнитись, що якщо в піддоні був якийсь пил, якийсь осад чи бруд тощо, то він змився і в подальшому не перешкоджатиме зливу дренажу та не заблокує систему.

Особливості електропроводки

Силове живлення

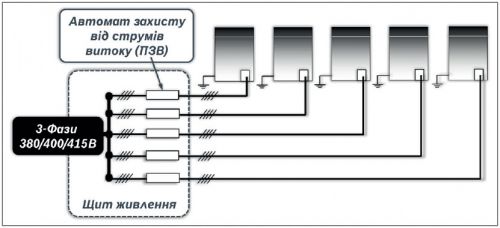

Підключення зовнішнього блоку до 3-фазної мережі живлення напругою 380/400/415 В (залежно від номінальної встановленої потужності блоку) відбувається через ПЗВ (прилад захисного вимкнення), який встановлено перед головним ручним вимикачем, від якого живлення через відповідні розподільчі коробки потрапляє до зовнішнього блоку (блоків) та до внутрішніх блоків, див. рис. 18. Окрім дротів ПЗВ має також бути заземлення.

Рис. 18. Електроживлення зовнішнього блоку

Рис. 18. Електроживлення зовнішнього блоку

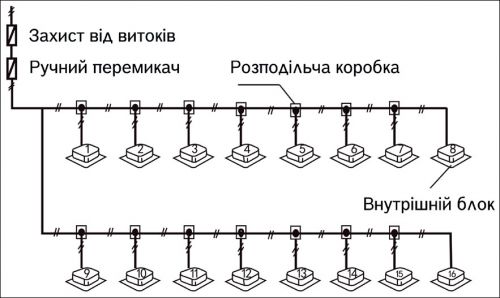

Увага! Всі внутрішні блоки, які належать до однієї системи, повинні мати одне джерело живлення, див. рис. 19. Окрім питань, пов’язаних з охопленням блоків системою автоматики тут існують гідравлічні та механічні аргументи.

Рис. 19. Електроживлення внутрішнього блоку

Рис. 19. Електроживлення внутрішнього блоку

Якщо якийсь внутрішній блок, що працював, раптово вимкнеться, а всі інші блоки продовжуватимуть працювати, то випарник вимкненого блоку замерзне, оскільки холодоагент продовжуватиме надходити до цього блоку (його розширювальний електромагнітний клапан все ще деякий час буде відкритим), але вентилятор вже відімкнеться. Інші внутрішні блоки не отримуватимуть достатньої кількості холодоагенту, тому їх продуктивність впаде.

Крім того, рідкий холодоагент, що повертається безпосередньо до компресору до вимкненого блоку, може спричинити гідравлічний удар, що потенційно може пошкодити компресор.

Так, бувають причини економічного характеру, що тягнути окреме електроживлення для всієї системи може бути занадто дорогим рішенням. Тоді треба дуже уважно і прискіпливо подбати, аби до вимикачів блоків VRF-системи був лише доступ у обізнаного технічного персоналу та не відбувалося несанкціонованого вимкнення елементів системи. Тобто найкраще рішення – всі блоки (зовнішні та внутрішні) треба підключати безпосередньо до одного електрощита.

Переріз дроту живлення до системи, до зовнішнього та внутрішніх блоків та номінал вимикача обирається за значенням MCA (мінімального струму в амперах, який вимикається запобіжником) у розділі «електричних характеристик» щодо окремого блоку. Автоматичні вимикачі та ПЗВ, навпаки, обираються за максимальним струмом (в А), що вимикається запобіжником (MFA).

Дротова обв’язка каналів керування

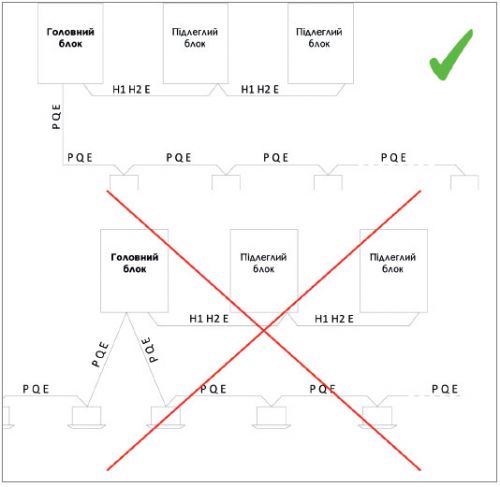

Для комунікації між блоками застосовується 3-жильний екранований кабель із дротом заземлення з перерізом 0,75 мм2, див рис. 20. Там, де точно відсутні сильні електромагнітні поля дроти керування можна вмикати в роз’єм типу PQ, тому в принципі можно застосовувати 2-жильний екранований кабель зв’язку.

Комунікаційні кабелі P, Q, E мають послідовно з’єднувати один блок за іншим, починаючи від зовнішнього майстер-блоку аж до останнього внутрішнього блоку в системі. В останньому внутрішньому блоці дроти P і Q мають бути додатково з’єднані між собою через резистор із номіналом спротиву 120 Ом. Екрануюче сплетіння у всіх дротів керування має бути з’єднаним між собою та заземленим. Підпорядковані зовнішні блоки в каскаді мають підключатися до майстерблоку також послідовно через кабелі H1, H2, E, див. рис. 21.

Рис. 21. Підключення комунікаційних дротів

Рис. 21. Підключення комунікаційних дротів

Керуючі дроти X, Y, E, які ведуть до центрального контролеру внутрішніх блоків, підключаються до відповідного роз’єму на головному керуючому контролері системи (на зовнішньому блоці). Відтак центральний контролер «бачитиме» всі внутрішні блоки та керуватиме ними.

Крім того, до роз’ємів O, A, E можна підключити цифрові лічильники споживання електроенергії для кожного зовнішнього блоку. У випадку VRF-системи з одним зовнішнім блоком, електролічильник буде обраховувати споживання всією системою, а за певних налаштувань – додатково показувати витрати енергії й окремо для внутрішніх блоків. Це дуже зручно, коли єдина VRF-система, скажімо, охоплює офісні приміщення з різними орендарями та надсилає відповідні запити на внутрішні блоки за певною адресацією.

Щоб уникнути появи додаткових внутрішніх електромагнітних перешкод та спотворення керуючого сигналу не можна прокладати силові та комунікаційні (керуючі) кабелі в одному лотку. Наприклад, при силі струму <10 А, їх треба рознести щонайменше на 300 мм один від одного, а при амперажі 10≤50 А – на відстань, не меншу за 0,5 м. Ця сама вимога стосується відстані від інших силових кабелів, що належать іншим інженерним системам (наприклад, ліфт чи освітлення тощо). Якщо у вас виникнуть інші запитання щодо особливостей монтажу VRF-систем серії Air Flux від Bosch-Buderus, та щодо підбору системи за вашими вимогами, не вагайтеся звертатися безпосередньо до Представництва компанії в Україні.

Більше важливих статей і новин в Telegram-каналі та корисні відео на Youtube-каналі та у TikTok. Долучайтесь!

Переглянуто: 4 508