Завдяки плідній співпраці компанії Giacomini та її офіційного представника в Україні, компанії «А-Кваттро», журналіст видання AW-Therm відвідав виробничу базу європейського підприємства в Італії. Інформація про етапи та особливості виробничого процесу буде цікавою не лише для спеціалістів даної галузі, але й для широкого кола споживачів даної продукції в Україні

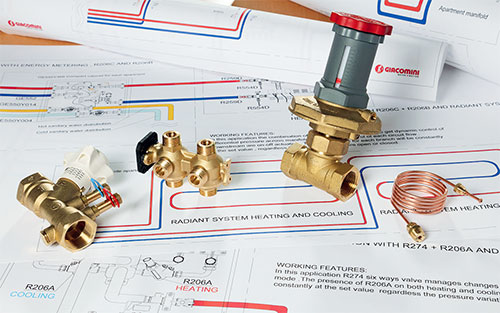

Компанія Giacomini є комплексним виробником труб та арматури для систем опалення, охолодження та водопостачання та тривалий час привертає увагу споживачів на українському ринку.

Компанія Giacomini є комплексним виробником труб та арматури для систем опалення, охолодження та водопостачання та тривалий час привертає увагу споживачів на українському ринку.

Підприємство є провідним виробником комплектуючих та систем, які використовують воду для обігріву та охолодження будівлі, управління споживанням питної води та теплової енергії. До того ж цей процес відбувається з мінімальним впливом на навколишнє середовище.

Компанія заснована в 1951 р. Альберто Джакоміні та на даний час нею керують його онуки. Загальна кількість працівників становить понад 1000 чол. Це один з найбільших експортерів продукції Італії. Представництва компанії знаходяться в Європі, Канаді, Китаї, Йорданії та Індії. З загального об’єму продукції 80% експортується в понад 100 країн на всіх континентах.

Для виготовлення високоякісної продукції компанія Giacomini використовує три виробничих майданчики: основний цех механічної обробки, підприємство з виробництва пластику та підприємство штамповки.

За розповіддю представника компанії, основний її асортимент – вироби з латуні. Щодня на виробничих майданчиках обробляється 90 тонн латуні: 70 тонн – методом гарячої штамповки та 20 тонн – методом механічної обробки. Також широкого застосування набули пластикові труби бренду Giacomini, виготовлені з матеріалу високої якості.

За розповіддю представника компанії, основний її асортимент – вироби з латуні. Щодня на виробничих майданчиках обробляється 90 тонн латуні: 70 тонн – методом гарячої штамповки та 20 тонн – методом механічної обробки. Також широкого застосування набули пластикові труби бренду Giacomini, виготовлені з матеріалу високої якості.

Штампування виробів

Ковальський завод компанії Giacomini, який знаходиться у Кастельнуово-дель-Гарда, недалеко від Верони, визнаний одним із найкраще обладнаних виробничих підрозділів у Європі. Тут процес виробництва починається з виготовлення форм для штамповки. Частина форм виготовляється шляхом дії розряду на певні ділянки металевої заготовки у спеціальних ваннах. Метал, що окислився на поверхні, видаляють натягнутою ниткою з латуні.

На даний час в компанії Giacomini налічується близько 4 тис. готових штампів. Вартість кожної прес-форми становить від 10 тис. євро. Форми вибираються автоматично через комп’ютер, в залежності від особливостей заготовки. Готові прес-форми надходять у штампувальний цех, де подовжується процес виробництва самої заготовки.

Латунний брусок розжарюється в індукційній електричній або газовій печі. При цьому температура заготовки повинна бути від 680°С до 800°С. Якщо спеціалісти виявили відхилення температури від норми, то обладнання зупиняється і визначаються причини несправності.

Потім відбувається процес формування заготовки у готових формах, розміщених на конкретних пресах. Колекція пресів на штампувальному заводі компанії включає агрегати різної ваги, від невеликих пресів вагою до 200 тонн та до потужних 800 тонних пресів.

Сучасна система автоматизації, розроблена спеціалістами, мінімізує можливість помилок при роботі, забезпечуючи стабільно високу якість виробництва. В кузні є декілька робочих фаз: різка латунних прутів на шматки, графітизація, штампування та видалення нерівностей – все це підтримується механічним цехом та внутрішнім технічним відділом.

У відділі токарного виробництва відбуваються два види обробки. На першій стадії обробку проходять латунні прути невеликого діаметру. На багатошпиндельних токарних верстатах виготовляються всі дрібні деталі при автоматичному завантаженні. На другій стадії відбувається токарна обробка штампованих заготовок. Тут внутрішня форма деталей та необхідна різьба виконуються багатопозиційними автоматичними верстатами з функцією згладжування шорсткості поверхні, що дозволяє отримати високу точність форми.

Виготовлені на штампувальному заводі заготовки мають бути фіксованої ваги. Відхилення допускається в межах 1 грама. У цьому пересвідчилися і наш журналіст, зваживши зразки на електронних вагах.

У відділі механічної обробки, що знаходиться в містечку Сан-Мауріціо-д'Опальо, розміщеного за 200 км від підприємства штамповки, розроблені в заводі-кузні компоненти збираються разом та набувають остаточної форми готових виробів. Таким чином, була можливість побачили процес збору кульових кранів, термостатичних головок, фільтрів та ін. Після збирання виробів проводиться тестування в лабораторії кожного останнього виробу, щоб забезпечити контроль якості продукції. Вимірюються геометричні параметри та проводяться випробування на міцність та розрив.

У відділі механічної обробки, що знаходиться в містечку Сан-Мауріціо-д'Опальо, розміщеного за 200 км від підприємства штамповки, розроблені в заводі-кузні компоненти збираються разом та набувають остаточної форми готових виробів. Таким чином, була можливість побачили процес збору кульових кранів, термостатичних головок, фільтрів та ін. Після збирання виробів проводиться тестування в лабораторії кожного останнього виробу, щоб забезпечити контроль якості продукції. Вимірюються геометричні параметри та проводяться випробування на міцність та розрив.

Після механічної обробки латунні деталі надходять в гальванічний цех, де піддаються нікелюванню та/або хромуванню для надання деталям додаткових захисних властивостей.

Всі етапи виробничого процесу, починаючи від виготовлення форм для штамповки та закінчуючи збиранням виробу, зосереджені в межах однієї компанії. Це дає змогу контролювати повністю весь процес виробництва, виявляти брак деталей на початковій стадії та гарантувати якість готової продукції. Також завдяки цьому компанія є незалежною від зовнішніх постачальників.

Виготовлення пластикових труб та виробів із пластику

Відвідуючи виробничий майданчик, пересвідчитись у процесі лиття пластмас під тиском та виготовлення пластикових труб та фітингів. У цьому цеху також відбувається комплектування квартирних теплових пунктів. Преси, які використовуються у відділі, можна застосовувати для створення як дрібних, так і великих деталей.

Відвідуючи виробничий майданчик, пересвідчитись у процесі лиття пластмас під тиском та виготовлення пластикових труб та фітингів. У цьому цеху також відбувається комплектування квартирних теплових пунктів. Преси, які використовуються у відділі, можна застосовувати для створення як дрібних, так і великих деталей.

Досконала автоматизована система забезпечує безперервну подачу на преси сировини, необхідної для формування деталей. Прес-форми, так само як і форми для штамповки, виготовлені та обслуговуються в майстерні на заводі.

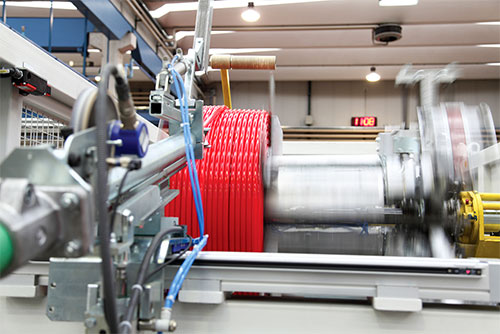

Відділ екструзії оснащений обладнанням, придатним для виробництва трубопроводів із зшитого поліетилену (PEX-b), термостійкого поліетилену (PE-RT), полібутилену (PB) та поліпропілену (PPR), з потенційною щоденною екструзією приблизно 150 000 метрів труби. Довжина самих екструдерів при цьому може сягати декілька десятків метрів, що дозволяє забезпечити поступове охолодження виробів.

Процес отримання зшитого поліетилену виконується в спеціальних камерах, в яких валки від екструзії піддаються повністю автоматизованій обробці.

Попередньо в лабораторії проводяться вимірювання та випробування на зразках сировини, що використовується для лиття чи екструзії. Крім того, проводяться руйнівні та хімічні якісні випробування, вибірково з усього комплекту виготовленої арматури та труб.

Під керівництвом технічних експертів компанія також проводить дослідження в лабораторії, спрямовані на вдосконалення вживаних синтетичних матеріалів.

Під керівництвом технічних експертів компанія також проводить дослідження в лабораторії, спрямовані на вдосконалення вживаних синтетичних матеріалів.

Оскільки компанія налічує близько 30 тис. найменувань готових виробів, для них передбачено склад загальною площею понад 50 тис. м2. Тут зберігається продукція для всіх міжнародних ринків, на які здійснюється експорт.

Усі процеси – автоматизовані

На всіх етапах виробництва застосовується робототехніка та автоматизовані лінії західноєвропейського виробництва: Італії, Швейцарії, Німеччини. Вони майже повністю замінили людську працю. Для виготовлення форм та заготовок шляхом комп’ютерного моделювання здійснюється розрахунок геометричних параметрів зразка. Постачання заготовок зі складу до станків здійснюють роботи. При цьому одні роботи знімають латунні дроти із стелажів, інші – фрезерують, нарізають різьбу, забирають і відвозять готові деталі. Людська праця тут потрібна лише для керування робототехнікою за допомогою GPS-навігаторів.

Якщо раніше на одній лінії вимагалося не менше 10 робітників різних спеціальностей, то зараз це успішно виконують роботи. Це позитивно впливає на продуктивність, безпеку та якість готової продукції. Зникло втручання у виробництво людського фактору.

Різноманітність деталей та виробів не виключає індивідуального підходу як в процесі проектування, так і в процесі виготовлення, до кожного окремого зразка. І це також забезпечує автоматизація.

На стадії перевірки та контролю готової продукції в лабораторії також застосовується новітня автоматизована вимірювальна техніка. Це і спектрограф для аналізу складу сплаву, стенди для випробувань колекторів та іншого обладнання, мікроскопи, печі, спеціальні холодильники та ін.

Збирання виробу здійснюється також автоматично. Послідовно складаються по порядку 3-9 елементів, які в результаті формують готовий виріб. Весь процес можна контролювати відеокамерами, якими оснащені роботи.

Відео. Giacomini: етапи виробництва

Процес виготовлення пластикових труб також автоматизований. Подача сировини для екструдерів здійснюється автоматично з резервуару, що розміщений під землею.

Лише на стадії пакування готової продукції роботи застосовуються не повністю, оскільки тут існує багато варіантів комплектацій та цей процес вимагає більшої творчості.

Обмін досвідом

Компанія в своїх проектах та розробках керується принципом застосування інноваційних технологій. Для цього був створений технічний центр за участі висококваліфікованих інженерів із застосуванням найсучаснішого програмного забезпечення. Таким чином в компанії досягаються високі стандарти якості вже на стадії проектування продукту. Іноземні делегації дистриб’юторів продукції та інсталяторів приймаються тут щодня.

Крім цього, компанія Giacomini проводить тренінги для професіоналів, щоб покращити їхні навики та знання продукції бренду. Академія Giacomini – це своєрідний обмін інформацією між компанією та її партнерами. Тут можна ознайомитися як з функціонуванням різних систем, створених на основі обладнання італійського виробника, так і з новими тенденціями на ринку.

Збереження довкілля

Оскільки заводи компанії Giacomini знаходяться у мальовничій місцевості неподалік від озера Гарда, це несе за собою велику відповідальність перед засновниками підприємства щодо збереження екологічно чистого навколишнього середовища. Приємно усвідомлювати, що з цією задачею вони успішно впоралися.

На даху фабрики розміщені сонячні панелі площею 20 тис. м2 та допомагають забезпечити електроенергією цілий центральний офіс в Сан-Мауріціо-д'Опальо. Через концерн Сан-Джуліо в Новарі компанія купує лише «зелену» енергію, яка не отримується з викопних видів палива.

Геотермальна і сонячна теплова енергія використовується для кондиціонування повітря в деяких виробничих відділах, слугуючи вагомим прикладом будівель з низьким впливом на навколишнє середовище.

В 2010 році компанія Giacomini отримала екологічний сертифікат ISO 14001, оскільки збирається втілити в життя поставлене перед нею завдання щодо зменшення споживання сировини, наприклад, води, газу та електроенергії. Але компанія й надалі не зупиняється на досягнутому. Її мета на найближчі роки – ще більше знизити кількість небезпечних відходів та споживання води.

На ринку України компанія Giacomini є відомим брендом, який забезпечує наші інженерні системи тепло-, водо- та газопостачання якісними виробами. Отож, відвідуючи підприємство, можна було пересвідчитися в тому, що до виготовлення своєї продукції компанія Giacomini відноситься з усією відповідальністю, застосовує новітні технології та прогресивні методи. Все це загалом дозволяє зробити висновок, що компанія надовго закріпила за собою лідерство у постачанні своєї продукції на ринках Європи та України.

Більше важливих статей і новин в Telegram-каналі та корисні відео на Youtube-каналі та у TikTok. Долучайтесь!

Переглянуто: 4 913

Спасибо компании А-Кваттро и заводу Giacomini за прекрасно организованную и информативную поездку. Благодарность Денису Вершинину за техническую информацию при посещении производства и познавательные экскурсии.