Фреонопроводы в системах кондиционирования VRF являются важной частью установки и должны занимать значительное место в проектной документации, чтобы при монтаже системы на объекте не возникало вопросов по деталировке, а при комплектации были заказаны все необходимые компоненты. От качества проектирования фреонопроводов и соблюдения проектных решений при монтаже в значительной мере зависит надежность всей системы кондиционирования и потребление энергии при эксплуатации

ORCID: 0000-0003-4964-4176

Исторически сложилось так, что кондиционеры по технологии «сплит» были созданы в виде небольших систем, имеющих фреонопроводы малой протяженности и диаметрмами 6…12 мм, что не требовало проектирования, а достаточно было опытных монтажников. Фреонопроводы же промышленных холодильных DX-систем имели сопоставимую длину с VRF-системами, но их диаметры начинались от 80 мм, поэтому их опыт использовать было невозможно.

Производители первых VRF-систем не стали углубленно прорабатывать рекомендации по проектированию фреонопроводов, а воспользовались рекомендациями для сплит-систем, что привело к ряду ошибок в реальных проектах, некорректной работе систем кондиционирования VRF и снижению рыночного рейтинга VRF-систем. В документации от производителей много внимания уделяется электрическим составляющим, а о фреоновой разводке приводится минимум указаний. Этому есть простое объяснение – ошибки в электрической коммутации приводят к немедленной и видимой остановке системы VRF, тогда как ошибки в монтаже фреонопроводов ведут к медленному и неочевидному ухудшению характеристик системы. К тому же, фреоновая разводка скрыта термоизоляцией и после окончания монтажа становится «невидимой». Вопрос о степени оптимальности работы VRF систем практически никогда не поднимается заказчиком и не отражается в цифровом виде в отчетах наладочной организации.

При проектировании фреонопроводов VRF-систем следует иметь в виду, что они имеют несколько важных особенностей:

- внутри фреонопроводов находится трехфазная смесь (газообразный фреон, жидкий фреон, жидкое масло), которая движется в динамическом режиме, постоянно меняя скорость движения даже в пределах одного участка, поэтому качество проектирования и монтажа фреонопроводов прямо влияют на сопротивление движению смеси, т.е. на производительность и энергопотребление VRF-системы;

- фреонопроводы должны иметь непрерывный контур термоизоляции без тепловых мостов, тем более не иметь открытых участков и повреждений термоизоляции;

- фреонопроводы должны быть надежно прикреплены к строительным конструкциям и не менять своего пространственного положения в процессе эксплуатации;

- фреонопроводы должны иметь возможность линейного расширения при температурных деформациях в процессе эксплуатации.

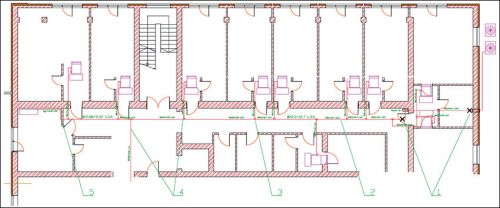

Фактически приведенный материал является отрывком из объемного учебного пособия по VRF-системам, и в данной статье будем исходить из того, что в предыдущих разделах проекта была тщательно проработана компоновка расположения внутренних и наружных блоков VRF-системы кондиционирования, прорисована трассировка фреонопроводов в помещениях, рассчитаны диаметры фреонопроводов, рефнетов (узлы фреоновой сети) и оптимизировано их взаимное расположение, подобрана термоизоляция.

Теперь необходимо просчитать и нанести на чертеж узлы крепления фреонопроводов: подвижные и неподвижные опоры, а также разработать узлы прохода фреонопроводов через стены, покрытия и перекрытия с учетом противопожарных требований.

Обычно неподвижные опоры (жесткое фиксирование трубы) устанавливают возле узла прохода через строительные конструкции, оборудованные противопожарной защитой, а подвижные опоры – по всей длине трубы, на расстоянии, зависящем от диаметра, в соответствии с табл. 2. Если фреонопроводов два (минимальная конфигурация VRF), то используется индивидуальная подвеска, если фреонопроводов – несколько пар, то лучше использовать групповое крепление на траверсе.

Основная проблема при расчете узлов крепления – температурные деформации фреонопроводов при работе: обычно коммуникации монтируют при + 15°С, в режиме кондиционирования температура фреонопроводов составляет 0°С, в режиме теплового насоса + 42°С. Большинство (около 90%) систем VRF работает в режиме кондиционирования, поэтому сосредоточимся именно на этом режиме, а режим «теплового насоса» рассмотрим в отдельном материале.

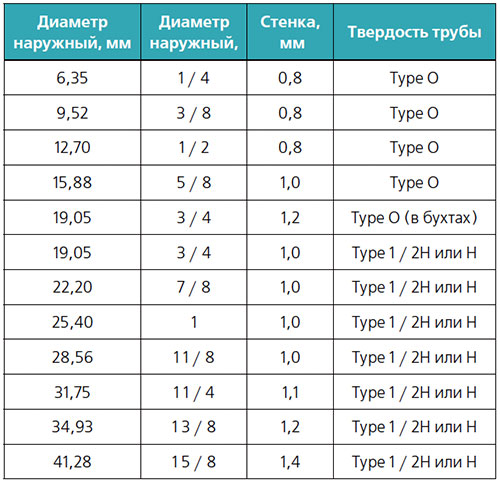

С учетом того, что фреонопроводы производят из меди (табл. 1), швы паяют твердым медно-фосфорным припоем (с содержанием серебра до 5% для предотвращения растрескивания шва), но через полгода эксплуатации даже отожженные трубопроводы становятся «жесткими», т. е. «нагартовываются», и вся система фреонопроводов представляет из себя жесткую пространственную конструкцию, быстро реагирующую на температурные деформации. Быстрая реакция – это означает, что на некоторых режимах (например, «оттаивание») температура фреонопровода изменяется от минимального до максимального значения в течение 3-х минут.

Таблица 1. Сортамент медных труб для систем кондиционирования (стандарт EN378-2 или EN600335-2-40)

Таблица 1. Сортамент медных труб для систем кондиционирования (стандарт EN378-2 или EN600335-2-40)

Для компенсаций температурных деформаций фреонопроводов VRF не применяются компенсаторы, как на трубах теплоснабжения. Сильфонные компенсаторы используют в том случае, когда затруднено их соединение с телом трубы (пайка нержавеющей стали – медь), а П-образные – потому, что гнуть трубы можно до диаметра 16 мм, а на больших диаметрах следует рассчитывать только на пайку с отводами под 90°С. Такая конструкция будет обладать недостаточной усталостной прочностью и склонностью к растрескиванию паяных швов. К тому же, П-образные компенсаторы часто не отвечают габаритным требованиям, и трубная система опирается только на подвижные опоры разных типов.

У поставщиков имеются трубы в бухтах с уменьшенной толщиной стенки, что сокращает затраты на монтаж, но такие трубы требуют крайне бережного отношения к монтажным приемам – малейший дефект на поверхности трубы может привести к разрушению фреонопровода путем образования местной микротрещины и утечке всего фреона в процессе эксплуатации. Особенно внимательным надо быть с трубами диаметрами 15,88 и 19,05 мм (рис. 1).

Рис. 1. Разрушение фреонопровода на неподвижной опоре вследствие температурных деформаций. Результат – утечка всего фреона из системы.

Рис. 1. Разрушение фреонопровода на неподвижной опоре вследствие температурных деформаций. Результат – утечка всего фреона из системы.

Фото из открытых источников

При горизонтальной прокладке фреонопроводов нагрузка на опоры определяется в соответствии со схемой (см. рис. 2).

Рис 2. Схема расчета нагрузок на опоры

Рис 2. Схема расчета нагрузок на опоры

Здесь S – расстояние между опорами, взятое из таблицы 2. Нагрузка, приходящаяся на одну промежуточную опору, составляет половину веса трубы, находящейся между соседними опорами, умноженную на 2. Т.е., нагрузка на опору составляет удельный вес трубы с изоляцией, умноженный на расстояние между опорами. Полученное значение должно быть меньше величины предельной нагрузки на опору, приведенной в таблице 3.

Таблица. 2. Характеристики фреонопроводов

Таблица. 2. Характеристики фреонопроводов

При горизонтальном расположении труб предельная нагрузка лимитируется прочностью участка термоизоляции, на который опирается труба – усилие разрушения опоры на порядок больше предельной нагрузки, представленной в табл. 3.

Таблица. 3. Предельные нагрузки на опоры фреонопроводов при шпильке М8

Таблица. 3. Предельные нагрузки на опоры фреонопроводов при шпильке М8

А вот разрушение термоизоляции с потерей основных свойств – вполне возможное явление. Нагрузки вычислены из предположения, что будут использованы опоры типа MIP-H. При использовании опор других производителей (или самодельных опор, см. рис. 6) следует пересчитать предельно допустимые нагрузки.

При одиночной прокладке газового и жидкостного фреонопроводов возможно устанавливать индивидуальные опоры, шаг которых может быть различен. При групповой прокладке (пучок фреонопроводов) шаг расположения траверс определяется характеристикой трубы с минимальным диаметром.

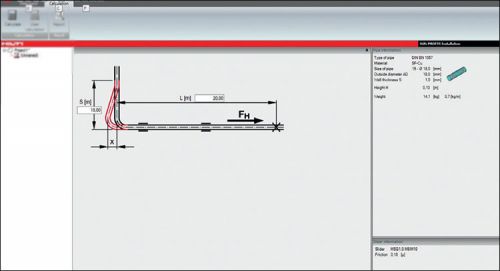

Расчет удлинений удобно производить с использованием специального программного приложения. Схема для расчета приведена на рис. 3.

Рис. 3. Расчетная схема удлинений фреонопровода

Наиболее сложный вариант – расчет при конфигурации фреонопровода с вертикальной частью длиной более 3 м. В этом случае угол трубы перемещается в двух направлениях одновременно как в режиме кондиционирования, так и в режиме отопления.

В настоящее время компенсация удлинений обычно происходит за счет перемещений трубы внутри термоизоляции, а также частичной деформации термоизоляционной оболочки фреонопроводов, что часто ведет к повреждению изоляции в процессе эксплуатации и протекания конденсата.

Горизонтальные фреонопроводы в режиме кондиционирования

Для горизонтальных фреонопроводов ситуация отработана достаточно подробно – существуют фирменные подвижные опоры, компенсирующие горизонтальные деформации. Горизонтальными будем считать такие фреонопроводы, у которых вертикальные участки составляют не более 3 м и не имеют ответвлений. Задача проектировщика в этом случае сводится к следующему:

- выбор места расположения неподвижной опоры;

- выбор места расположения подвижных опор и расстояний между ними;

- выбор длины, конфигурации и места расположения ответвлений от магистрального фреонопровода на подключение оборудования.

Иллюстрация решения этой задачи представлена на рис. 4, где:

- точка 1 – места расположения неподвижных опор, которые определяются расположением узла прохода через стену с противопожарной вставкой;

- точка 2 – основной фреонопровод, подверженный температурным деформациям;

- точка 3 – место перехода большего диаметра трубы в меньший. Максимальная деформация (сжатие трубы от первоначального положения) на режиме кондиционирования в этой точке 3 мм;

- точка 4 (и аналогичные точки) – те места прохода через стены, которые следует проектировать с учетом температурных перемещений основного фреонопровода. При этом следует проработать вопросы: 1 – минимальная длина участка от основного трубопровода до оборудования, чтобы была возможность компенсации перемещений основного фреонопровода; 2 – узел прохода ответвления через стену, чтобы была возможность свободного перемещения ответвления фреонопровода в боковом направлении;

- точка 5 – конечная точка фреонопровода, на котором максимальное перемещение от температурных деформаций в режиме кондиционирования будет составлять 6,5 мм. Следует отметить, что температурные деформации в данном случае – сжатие трубы (уменьшение длины) от первоначального положения при монтаже.

Рис. 4. Схема фреонопроводов с характерными точками

Рис. 4. Схема фреонопроводов с характерными точками

Параметры участка № 1 – газового ∅22,4х1 мм, жидкостного ∅12,7х0,8 мм, термоизоляция толщиной 20 мм. Участка № 2 – газового ∅15,88х1 мм, жидкостного ∅9,53х0,8 мм, термоизоляция толщиной 20 мм.

Конструкции подвижных опор

Выполнение креплений на базе фирменных систем является технически грамотным и удачным решением, однако его высокая стоимость вынуждает прорабатывать альтернативные варианты.

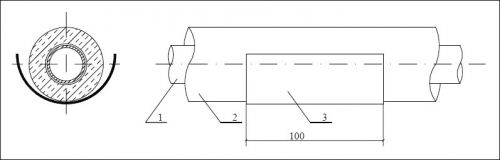

Решение с использованием канализационных трубопроводов. Такое решение требует большего количества ручного труда, но активно используется при ограниченном бюджете на комплектующие материалы. Компенсирующая способность такого решения, причем в трех координатах, лучше, чем в решении на фирменном крепеже, а стоимость ее – меньше. Деталировка представлена на рис. 5.

Рис. 5. Подвижная опора трубы ∅25,4х1,0 мм:

Рис. 5. Подвижная опора трубы ∅25,4х1,0 мм:

1 – труба медная ∅25,4 х 1,0 мм; 2 – термоизоляция K-Flex ∅25х12 мм; 3 – опора из п / э трубы ∅70 мм

Технология изготовления такой опоры проста: выбирается канализационная труба диаметром немного больше, чем наружный диаметр термоизоляции. Труба разрезается на заготовки длиной 100 мм, каждая из них распиливается вдоль так, чтобы получились симметричные «корытца». Это и есть неподвижные опоры. Они крепятся к конструкциям любым доступным способом – например, подвешиваются на гибких перфолентах к перекрытию. Есть возможность крепить «корытце» хомутом на индивидуальном подвесе, следя за тем, чтобы при затяжке винтов хомута не деформировать пластик. Если фреонопроводов в пучке много, то можно на всю ширину пучка установить металлическую траверсу, на нее прикрепить деревянный брус, к которому «корытца» крепить шурупами с головкой «впотай». Такое решение позволяет трубе перемещаться в трех направлениях (имеет три степени свободы): в осевом – за счет низкого трения между изоляцией и «корытцами», в остальных – за счет деформации термоизоляции и зазоров между изоляцией и стенами «корытца». Можно крепить «корытце» к траверсе хомутами ННН.

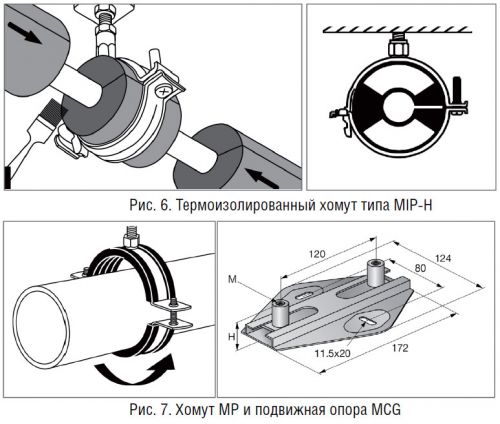

Подвижные фирменные опоры

Решение подвижной опоры имеет несколько вариантов, см. рис. 6, 7.

Вариант с термоизолированным хомутом типа MIP-H позволяет закрепить термоизоляцию фреонопровода встык, она приклеивается к термо изоляционной вставке хомута, а сам стык защищается специальной клейкой лентой. Изюминка этого решения в том, что конструктивно в термоизоляционную вставку введено два сегмента (на правом рисунке – сегменты белого цвета), фиксирующие трубу относительно изоляции и металлоконструкций, выполненные из материала с низким коэффициентом трения. Фактически труба фреонопровода при термических деформациях свободно скользит внутри цельного термоизоляционного чехла. Следует отметить, что такое решение позволяет трубе перемещаться в одном – осевом направлении вдоль оси трубы (одна степень свободы). Перемещения в других направлениях могут осуществляться только за счет изгибов металлоконструкций подвеса и хомута. Затруднения при таком решении состоят в том, что при монтаже хомута следует вручную регулировать степень затяжки боковых винтов, обеспечивающих при деформациях нужную величину сопротивления опоры перемещению трубы.

Вариант с термоизолированным хомутом типа MIP-H позволяет закрепить термоизоляцию фреонопровода встык, она приклеивается к термо изоляционной вставке хомута, а сам стык защищается специальной клейкой лентой. Изюминка этого решения в том, что конструктивно в термоизоляционную вставку введено два сегмента (на правом рисунке – сегменты белого цвета), фиксирующие трубу относительно изоляции и металлоконструкций, выполненные из материала с низким коэффициентом трения. Фактически труба фреонопровода при термических деформациях свободно скользит внутри цельного термоизоляционного чехла. Следует отметить, что такое решение позволяет трубе перемещаться в одном – осевом направлении вдоль оси трубы (одна степень свободы). Перемещения в других направлениях могут осуществляться только за счет изгибов металлоконструкций подвеса и хомута. Затруднения при таком решении состоят в том, что при монтаже хомута следует вручную регулировать степень затяжки боковых винтов, обеспечивающих при деформациях нужную величину сопротивления опоры перемещению трубы.

Вариант с хомутом МР с звукоизолирующей полимерной EPDM и подвижной опорой MCG, см рис. 7, предполагает, что термоизоляция трубопровода укладывается вплотную к хомуту с двух сторон. Поверх хомута с продлением на 50 мм в обе стороны укладывается слой термоизоляции большего диаметра, чем на трубе, либо листовая термоизоляция. Швы и торцы верхнего слоя изоляции герметизируются армированной лентой. Хомут крепится к подвижной опоре, имеющий ход перемещения 80 мм, что является вполне достаточным для компенсации температурных деформаций горизонтальных фреонопроводов длиной до 100 м. Такое решение обеспечивает перемещение трубы в одном осевом направлении (одна степень свободы). Перемещения в других направлениях возможны за счет изгиба и люфтов металлоконструкций хомута, подвеса и опоры.

Вариант с термоизолированным хомутом фирмы K-Flex, см. рис. 8, использует комплексное предложение от производителя. Особенность таких термоизолированных хомутов в том, что они имеют дюймовые размеры и точно соответствуют размерам труб.

Рис 8. Термоизолированный хомут K-Flex

Рис 8. Термоизолированный хомут K-Flex

Внутри наружного чехла из синтетического каучука находится жесткая вставка из вспененного полиэтилена, обеспечивающая фиксацию трубы относительно хомута и позволяет перемещение трубы с минимальным трением в осевом направлении (в обе стороны).

Неподвижные фирменные опоры

Неподвижные опоры фреонопровода выполняются на базе хомута МР, рис. 9. Хомут со вставкой EPDM крепится непосредственно на трубу. Термоизоляция трубы монтируется «в торец» до хомута с двух сторон. Сверху изоляции трубы, внахлест с перекрытием 50 мм в обе стороны, монтируется термоизоляция в виде трубки большего диаметра либо листовой изоляции таким образом, чтобы сам хомут и края термоизоляции трубы оказались внутри внешнего слоя изоляции. Шов по длине наружного слоя проклеивается и защищается специальной липкой лентой.

Торцы наружного слоя также защищаются слоем клея. Изоляция соответствующего диаметра одевается на стержень опоры. Перемещаться такой узел может только за счет деформации подвеса хомута.

Вертикальные фреонопроводы

Вертикальные фреонопроводы значительно усложняют конструкцию VRF-системы, поэтому следует сокращать их длину всеми доступными способами. Как правило, нужда в вертикальных фреонопроводах возникает тогда, когда наружные блоки размещаются на кровле многоэтажного здания.

Пучок фреонопроводов от наружных блоков, расположенных на кровле, входит в помещение, и через шахты в перекрытиях расходится по этажам здания, где находятся внутренние блоки. Будем считать, что на каждый этаж идет один фреонопровод, внутренние блоки которого, находящиеся на одном этаже, подключены к горизонтальной части. Он состоит из двух труб: газовой, большего диаметра и жидкостной – меньшего. В системах с рекуперацией тепла располагается 3 трубопровода – добавляется еще газовый высокого давления. Внутри помещения возле прохода через покрытие располагают неподвижные опоры в виде хомута МР.

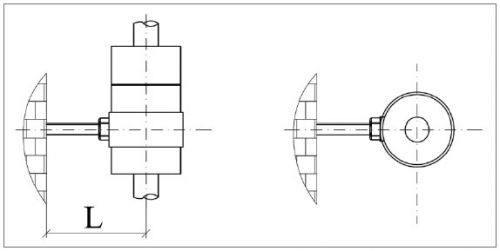

Следует вычислить действующую нагрузку на неподвижную опору, используя данные о весе фреонопровода из табл. 2. Поскольку для вертикального фреонопровода используется консольное крепление, то речь идет о предельном крутящемся моменте (см. табл. 3), т.е. необходимо учитывать длину шпильки от траверсы до хомута. Расчетная схема – на рис. 10.

Рис. 10. Схема расчета предельной нагрузки на опору

Рис. 10. Схема расчета предельной нагрузки на опору

Расстояние L (плечо) замеряется от стены (траверсы) до центра масс фреонопровода. Вес фреонопровода берется из табл.2 и умножается на длину фреонопровода от неподвижной опоры до точки перехода вертикального в горизонтальный участок. Полученное значение крутящего момента сравнивается с предельным – из табл. 3. Если действительное значение меньше предельного, то конструкция будет устойчива, если нет – то следует искать пути увеличения жесткости, например, увеличения диаметра шпильки с М8 до М10.

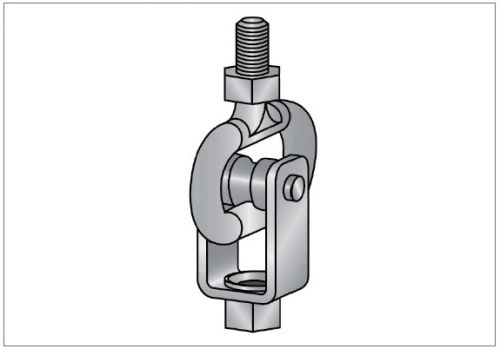

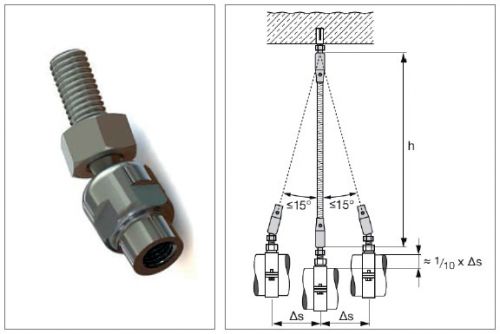

Через каждые 5 м (фактически через этаж) на фреонопроводе устанавливают подвижные опоры типа MIP-H или K-Flex соответствующего диаметра. После перехода вертикальной части в горизонтальную, на расстоянии от 4 до 6 м от угла устанавливают подвижную опору типа MPSG (маятниковая опора, допускающая перемещение в 2 плоскостях – две степени свободы), см. рис. 11.

Рис. 11. Маятниковая опора MPSG

Рис. 11. Маятниковая опора MPSG

На рабочем режиме при сжатии (режим «охлаждения») вертикального участка ролик опоры приподнимается, не ограничивая перемещений трубы в режиме кондиционирования.

Вылета в 4 м достаточно для обеспечения компенсаций температурных деформаций как вертикального, так и горизонтального участков. Далее по ходу фреонопровода устанавливают подвижные опоры типа MIP-H с соответствующей обвязкой.

Для компенсации деформаций вертикальногоризонтального участка фреонопровода удобно пользоваться «шаровой опорой» типа WW, рис. 12. Для создания одной подвижной опоры используют два подвеса (фактически, это аналог карданного подвеса) с шариковым шарниром.

Рис. 12. Шаровая опора типа WW

Рис. 12. Шаровая опора типа WW

Приведенная выше логика компенсации температурных деформаций предполагает, что вертикальный и горизонтальный участок будут работать на компенсацию совместно. Однако многовариантность решений в инженерии позволяет применять и другие модели, например, с одной шариковой опорой на горизонтальной части, когда компенсации деформации будут разнесены на вертикальную и горизонтальную составляющие. Выбор метода компенсации зависит от длины вертикального и горизонтального участков.

Горизонтальные фреонопроводы в режиме отопления

Для расчета деформаций используют схему на рис. 4, где:

точка 1 – места расположения неподвижных опор, которые определяются расположением узла прохода через стену с противопожарной вставкой;

точка 2 – основной фреонопровод, подверженный температурным деформациям;

точка 3 – место перехода большего диаметра трубы в меньший; максимальная деформация (удлинение трубы от первоначального положения) на режиме кондиционирования в этой точке 5,4 мм;

точка 4 (и аналогичные точки) – те места прохода через стены, которые следует проектировать с учетом температурных перемещений основного фреонопровода. При этом следует проработать вопросы: 1 – минимальная длина участка от основного трубопровода до оборудования, чтобы была возможность компенсации перемещений основного фреонопровода; 2 – узел прохода ответвления через стену должен иметь возможность свободного перемещения ответвления фреонопровода в боковом направлении;

точка 5 – конечная точка фреонопровода, на котором максимальное перемещение от температурных деформаций в режиме отопления будет составлять 11,8 мм. Следует отметить, что температурные деформации в данном случае – удлинение трубы (увеличение длины) от первоначального положения при монтаже.

Выводы по креплению

В реальных условиях работы фреонопроводы VRF-систем подвержены циклическим термическим нагрузкам. Для приведенной схемы в конечной точке 5, при кондиционировании – сжатие на 6,5 мм, при отоплении – на 11,8 мм от нейтральной точки, полученной при монтаже системы. Фактическое перемещение при эксплуатации точки 5 может составлять 18,3 мм. Такие перемещения чреваты повреждением термоизоляции и самого фреонопровода. Правильно подобранные узлы крепления и приемы монтажа позволят получить качественную и долговечную техническую систему.

Рекомендации по термоизоляции

Обычно толщина термоизоляции фреонопроводов мультизональных VRF-систем рассчитывается из условия недопущения выпадения конденсата на поверхности изоляции. В результате расчетов чаще всего получается толщина 12 мм. Однако, исходя из условий работы медных фреонопроводов в условиях температурных деформаций, рекомендуется толщину термоизоляции выбирать 19 мм. В этом случае технологически легко осуществить стыковку изоляции трубы с блоком подвижной опоры. В случае пайки фреонопроводов по длине, обычно предварительно одетую на трубу изоляцию фиксируют так, чтобы до места пайки было 100-120 мм, и после испытаний давлением, разрыв изоляции проклеивают по торцам, а шов защищают специальной клейкой лентой из синтетического каучука. Не следует использовать армированную алюминиевую ленту – она имеет другой коэффициент линейного расширения и при температуре поверхности изоляции +20°С, деформирует изоляцию и уменьшает ее срок службы.

Материал для термоизоляции следует выбирать с коэффициентом сопротивления проникновению влаги μ >7000. Такому условию соответствует «синтетический каучук». Из опыта эксплуатации выявлено, что термоизоляция из этого материала хорошо переносит циклы «сжатие-растяжение» в течение 3-5 лет. Наружную поверхность термоизоляции внутри помещений не следует покрывать дополнительным слоем пароизоляции.

Обмотка фреонопровода синтетической лентой поверх термоизоляции ухудшает условия работы термоизоляции и снижает срок ее службы. Обычно такую обмотку выполняют, чтобы скрыть дефекты фреонопровода.

При прокладке фреонопроводов на улице следует защищать их от внешних воздействий (влаги, ультрафиолета, птиц и т. п.) жестким футляром – например, прокладывать в пластмассовом защитном канале. При этом необходимо соблюдать рекомендации по креплению фреонопроводов. Важно учесть, что первые 3 м фреонопровода от наружного блока могут иметь повышенную температуру до + 60°С, поэтому термоизоляция на этом участке должна иметь соответствующие характеристики, пусть даже в ущерб общим термоизоляционным свойствам.

В любом случае, следует обеспечивать герметичность термоизоляционной оболочки фреонопроводов, непрерывность контура изоляции и не допускать критических деформаций термоизоляции, неизбежно возникающих в процессе эксплуатации при жестком креплении.

Більше важливих статей і новин в Telegram-каналі та корисні відео на Youtube-каналі та у TikTok. Долучайтесь!

Переглянуто: 22 617

Имеются конструкции подвесов с металлическими упругими элементами (например, с отрезком витого тросика), допускающими в точке крепления 5 степеней подвижности и с ограничением подвижности по одной координате (вдоль оси тросика). Почему применяемые конструкции в основном обеспечивают 1-ну подвижность (с условным расширением в лучшем случае до 3-х)

В технике традиционно применяют жесткое крепление элементов - чтобы получить контролируемое распределение и передачу усилий между элементами. Тросовый подвес малых диаметров не обеспечивает точное соблюдение расчетной схемы и к тому же сложен в регулировке. попытка применить тросовый подвес для фреонопроводов привела к значительному увеличению времени на монтаж и ухудшению "красоты" системы, поэтому была отклонена. Тросовые подвесы (ванты) мостов относятся к другому разделу техники и этот опыт не масштабируется на трубопроводы.