ПАО НПЦ «Борщаговский ХФЗ» (Киев) располагает достаточно сложным и энергоемким производством, которое, однако, во многом схоже с другими производственными предприятиями. Теплоэнергетическое хозяйство включает выработку пара для технологических нужд, подогрев воды на отопление и ГВС, а также для систем вентиляции. Десятилетняя планомерная работа по энергосбережению уже позволила заводу экономить сотни тысяч евро ежегодно за счет снижения потребления газа и внедрения различных энергоэффективных решений

Мероприятия по энергосбережению стартовали в 2006 году с энергетического аудита, проведенного одной из словацких компаний теплового хозяйства предприятия. По результатам энергоаудита, прежде всего, были внедрены такие мероприятия, как гидравлическое регулирование сетей, замена котла, автоматизация регулирования температуры теплоносителя в зависимости от погодных условий, установка терморегулирующих клапанов, замена изоляции тепловых сетей, изоляция арматуры, замена окон, утепление фасадов и кровли.

В результате было достигнуто сокращение использования газа на 40% по сравнению с 2005 годом, что составило примерно 800 тыс. м3 газа в год.

Балансировка

Первым этапом незамедлительно было проведено в 2006 году гидравлическое регулирование сетей отопления производственных и административных зданий с применением балансировочных и терморегулирующих клапановDanfoss (Дания), Oventrop (Германия), Herz (Австрия) (рис. 1).

Рис. 1. Регулирование тепловых сетей – одна из первоочередных задач программы энергосбережения

За счет балансировки трубопроводов достигнута значительная экономия и повышена комфортность отопления помещений. До этого, когда система не была сбалансирована, перегревались системы отопления в ближних корпусах и недостаточно нагревались в дальних. Поэтому приходилось поднимать температуру теплоносителя.

Реконструкция котельной

Реконструкция системы приготовления воды для горячего водоснабжения и сетевой воды отопления в переходные периоды с использованием теплоты возвратного конденсата.

Во-первых, произошла замена слишком мощного (11 МВт) водогрейного котла КВГМ10. Он был установлен в 1997 году, когда газ был дешевым и с перспективой на увеличение производства. Как показала практика, таких мощностей для производства не требовалось. К тому же с малой загрузкой он работал очень неэффективно. Итак, по итогам энергоаудита его в 2007 году заменили на два котла Buderus Logano (Германия) производительностью 1,6 МВт каждый (рис. 2). Котлы оснащены горелкой с электронным регулированием Weishaupt (Германия).

Рис. 2. Газовый котел Buderus Logano SK-725

В проекте также был заложен еще один со временный газовый котел на 2 МВт. Однако со временем, вместе с частичным переходом с газа на альтернативное топливо, решили отказаться от него (вместо этого установили теплообменники для перехода с давления 3 бара твердотопливного котла на заводскую систему, которая работает с давлением 6 бар).

Кроме того, на предприятии используется установленный еще в 1999 году одним из первых в Украине котел Е 2,5 производства Монастырищенского котельного завода с горелкой Weishaupt. Отличительные черты этого оборудования – долговечность, ремонтопригодность. КПД котла несколько меньше (приблизительно на 5%) оборудования иностранного производства. Кроме того, немалая дополнительная энергия требуется на работу дымососа. В целях повышения эффективности котла (до 93–94%) были увеличены поверхности теплообмена теплоутилизатора. В качестве резервного также можно использовать старый паровой котел ДКВР.

Весной 2014 года возник риск прекращения поставок газа на предприятие в связи с угрозами энергетической безопасности страны. В связи с этим было принято решение о переходе на альтернативный вид топлива и, в соответствии с потребностями предприятия, его мощностями и планами развития, подобрано технологическое решение, которое удовлетворяло поставленным задачам.

Паровой котел TA V 2100 и водогрейный котел CSA 2000 GM итальянской компании D'Alessandro Termomeccanica (рис. 3) мощностью 2 МВт каждый фактически решили большую часть потребностей предприятия, покрываемых за счет газа. При этом по удобству использования древесные пеллеты можно сравнить с голубым топливом. По желанию, для снижения эксплуатационных затрат, конструкция колосниковой решетки позволяет применять также щепу или стружку влажностью до 50% и размером до 15 мм, или агропеллеты.

Рис. 3. Пеллетный котел D`Alessandro Termomeccanica

КПД водотрубного котла TA V 2100 – 83–84%. Трехходовой жаротрубный котел CSA 2000 GM имеет КПД 89%.

Оборудование имеет высокий уровень автоматизации и безопасности. Топливо загружается в промежуточный бункер с объемом, обеспечивающим трехдневный запас, а дальше все происходит автоматически: начиная от подачи топлива в топку – до удаления золы и продувки системы (в жаротрубном котле).

Электронный щит позволяет полностью автоматизировать работу котлов (с помощью лямбда-зонда и датчиков), а также сопутствующего оборудования. Для обеспечения оптимальных режимов используется непрерывное управление мощностью с помощью ПИД-регулирования.

Таким образом, в 2015 году были установлены паровой и водогрейный котлы на древесных пеллетах, что привело к отказу от 700 тыс. м3 газа в год. В настоящее время 60% годовых потребностей предприятия в топливе покрывается за счет альтернативного топлива, а остальные 40% - традиционным видом топлива (природный газ). Голубое топливо используется в основном в пиковые периоды.

Есть планы и зарезервировано место для установки в будущем когенерационной установки для выработки тепла и электроэнергии.

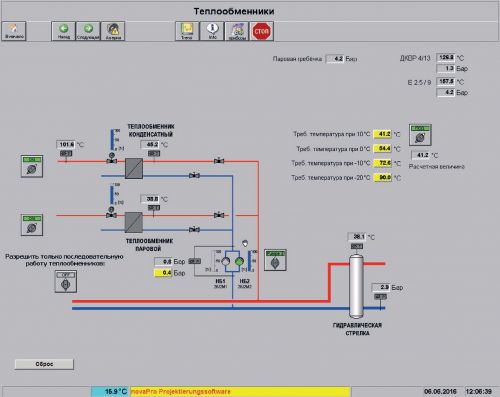

Кроме замены котлоагрегатов, после энергоаудита, также сделана тепловая стрелка (рис. 4), что позволило отделить контур генерации от контура теплового потребления. Также это дало возможность в холодные периоды, когда не хватает энергии на отопление, не включать водогрейные котлы, а догревать теплоноситель через теплообменник паром (при его избытке). Кроме того, теплом обратного конденсата подогревается теплоноситель для нужд вентиляции и ГВС.

Рис. 4. Гидравлическая стрелка и система теплообменников позволяет использовать излишки тепловой энергии для системы отопления

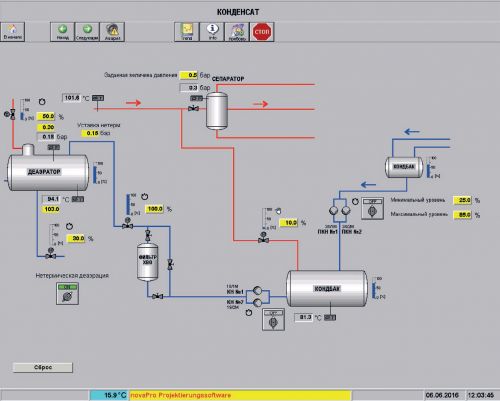

Применены компактные скоростные теплообменники ТТАИ украинского производства: пароводяной и конденсат-вода. Мощность одного теплообменника – 1,4 МВт. После них установлены также теплообменники для доохлаждения конденсата, чтобы не терять его. Весь заводской конденсат, прошедший через сепаратор, через конденсатоотводчик попадает в теплообменники, где догревает теплоноситель для отопления и воду для ГВС (рис. 5, 6). Таким образом, происходит утилизация избыточного тепла. Есть бак для сбора конденсата.

Рис. 5. Система конденсатного хозяйства позволяет не терять пар

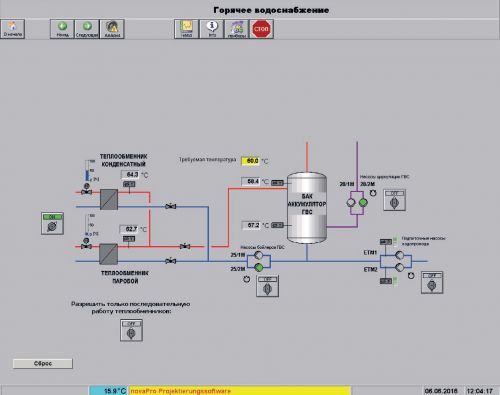

Рис. 6. Система ГВС с догревом воды от пара и конденсата

В 2013 году установлено оборудование для нетермической деаэрации подпиточной воды. Она устраняет кислород в теплоносителе системы отопления. Во избежание коррозии трубопроводов систем горячего водоснабжения заменен бак ГВС (применена емкость под давлением вместо самотечной системы).

Погодозависимое управление

Из опыта внедрения энергосберегающих технологий на ПАО НПЦ «Борщаговский ХФЗ» можно сделать вывод о важности минимизации человеческого фактора в управлении оборудованием: за изменением даже десятой доли градуса должна следить автоматика. Ведь каждый градус – это сотни и тысячи гривен расходов ежедневно. И прежде всего, такая система реализована в организации погодозависимого управления.

В частности, погодозависимой автоматикой оборудованы котлы Buderus Logano. В них предусмотрен датчик наружной температуры, задан график работы при определенной температуре и котел сам следит за соблюдением этого режима. Автоматизирован также процесс регулирования температуры теплоносителя для нужд отопления в зависимости от температуры наружного воздуха, в реконструированных теплопунктах в трех корпусах.

В целях централизации и облегчения контроля и управления системами, разработаны соответствующие автоматизированные рабочие места (АРМы). Параметры выводятся на компьютеры операторов в удобном схематичном виде.

В некоторых корпусах предприятия реализовано пофасадное погодозависимое регулирование (рис. 7). Поток теплоносителя разделен на две ветки: правое и левое крыло. На них установлены датчики температуры. Зимой разница температуры между фасадами может доходить до 8–10°С.

Рис. 7. Пофасадное регулирование отопления административного корпуса

В системе на стояки установлены трехходовые клапаны и насосы. Оператор задает параметры работы (температурный график подачи / обратки), в зависимости от которых система показывает и поддерживает посредством регулирующей арматуры расчетную температуру подачи теплоносителя. На одной ветке это может быть 77°С, на другой – 58°С.

Схожая система действует и для общекотельного регулирования. Регулировать температуру подачи можно как автоматически, так и, в случае необходимости, в ручном режиме.

Теплоизоляция и утепление

В 2011 году на предприятии стали устанавливать чехлы для изоляции арматуры, которые себя оправдали. Один чехол окупается за 6–7 месяцев. Изначально применялись мягкие чехлы. Однако они оказались недолговечными, особенно на паропроводах. Поэтому впоследствии стали применять более прочные стальные кожухи (рис. 8). Эти чехлы разборные – на защелках, что облегчает установку и обслуживание.

Рис. 8. Техизоляция арматуры котельной с применением разборных цилиндров различной формы

Проведена полная замена тепловой изоляции наружного паропровода и конденсатопровода от котельной до потребителя. Изолированы также трубопроводы отопления и горячего водоснабжения. Для замены наружной изоляции использовались базальтовые цилиндры, покрытые оцинкованным металлом. Они имеют больший срок службы по сравнению с обычной тепловой изоляцией из минеральной ваты. Кроме того, у них оптимальная стоимость, поскольку их изготавливают в Украине.

В системах охлаждения применяется изоляция из вспененного каучука в виде трубок марки K-FLEX ST (рис. 9). Мелкая закрытоячеистая структура вспененного каучука позволяет не накапливать влагу внутри материала, что обеспечивает стабильные физико-механические показатели и предотвращает коррозию системы. Значение коэффициента теплопроводности λ 0 =0,033 Вт/(м•°С), температурный диапазон применения от -198 до +110°С, паропроницаемость (μ ≥ 10000).

Рис. 9. Теплоизоляция из вспененного каучука в системе охлаждения

На предприятии проведено частичное утепление фасадов и кровель строений предприятия.

В большинстве зданий окна заменены на энергосберегающие.

Электроэнергия

Оборудование с большим потреблением электроэнергии применяется с преобразователями частоты. В частности, соответствующими контроллерами оснащаются насосы. На предприятии применяется насосное оборудование таких производителей: Wilo (Германия), Grundfos (Дания), Calpeda (Италия).

Производится замена ламп на энергосберегающие, электронной пускорегулирующей аппаратуры - на люминесцентные светильники. В 2013 году приобретена первая партия светодиодных светильников для установки в двух корпусах.

Недавно, после ознакомления с публикацией в журнале AW-Therm об энергосберегающих решениях в одном из крупнейших киевских торгово-развлекательных центров, было решено провести эксперимент. В одном из коридоров установлены LED-светильники с датчиками движения. По расчетам, они должны окупиться примерно за полгода. При этом энергопотребление уменьшится более чем в 20 раз (с 5 до 0,2 кВт в сутки только на 3 светильниках).

Стандарт энергоменеджмента

Когда были практически исчерпаны основные технические возможности экономии энергоресурсов за счет изложенных выше мероприятий, на предприятии приступили к сертификации системы управления согласно международному стандарту энергоменеджмента ISO 50001:2011, совместимого с другими стандартами ISO.

Документ основан на цикле непрерывного улучшения «планируйтеделайте–проверяйте–улучшайте» (Plan-Do-Check-Act) и предусматривает включение энергоменеджмента в повседневную организационную практику организации (рис. 10).

Рис. 10. Модель системы энергоменеджмента по стандарту ISO 50001:2011

В частности, цикл планирования включает энергоанализ, установку базовых линий энергопотребления, индикаторов энергоэффективности, цель, задач и планов действий.

В течение года предприятие установило энергетические базовые линии. Они используются для расчета энергосбережения как разница между значениями до и после действий по улучшению уровня энергоэффективности.

Таким образом, одной из главных особенностей, предусмотренной стандартом системы энергоменеджмента, является вовлечение в процесс энергосбережения всех должностных лиц предприятия, создание соответствующей рабочей группы. То есть за результаты энергопотребления отвечает не только главный энергетик, но и начальник цеха, его заместитель, технолог, то есть именно те, которые контролируют работу оборудования непосредственно на местах. Правильное планирование энергопотребления, оперативное снижение его при отсутствии работы на производственном участке без этого невозможно.

Такой подход дал свои результаты в плане улучшения энергосбережения, а также выявил новые возможности экономии.

С 2014 года предприятие сертифицировано по стандарту ISO 50001:2011.

Итоги

Проводимая на предприятии с 2006 года работа по энергосбережению уже принесла ипродолжает приносить весомые результаты, выражаемые как в снижении потребления энергоресурсов, так и в экономии денежных средств. Так, даже только балансировка отопительных сетей дала существенную минимизацию расходов.

Реконструкция котельной с заменой газовых котлов окупилась за 1,5–2 года, а с учетом подорожания газа экономия средств на снижении его потребления уже в десятки раз превышает капитальные вложения в оборудование.

Дальнейшая экономия энергоресурсов намечена за счет использования альтернативного твердого топлива, которое на треть дешевле газа, а также, в перспективе, применения когенерации.

Більше важливих статей і новин в Telegram-каналі та корисні відео на Youtube-каналі та у TikTok. Долучайтесь!

Переглянуто: 7 462