К. Бондаренко

Полимерные трубы стали настоящей революцией в тепло- и водоснабжении. Они обладают высокой коррозионной стойкостью, малым гидравлическим сопротивлением, небольшим весом, удобством монтажа, невысокой стоимостью, длительным сроком эксплуатации… Известные недостатки (низкая температурная стойкость, малое рабочее давление, газопроницаемость, большое линейное тепловое расширение…) последовательно устраняются, благодаря развитию технологий производства и монтажа полимерных труб. Предложения на отечественном рынке полимерных труб для систем водоснабжения и отопления существенно отличаются по новизне, качеству и ценам. Как сделать осознанный выбор? Статья подготовлена по материалам от компании Giacomini

Рис. 1. Структура спроса на рынке труб в Европе, 2010-2016 гг.

В последние 3-4 года украинский рынок полимерных труб малых диаметров (16—40 мм) наполнился предложениями труб из сшитого полиэтилена (PEX) различного качества и стоимости от многих поставщиков. Так ли хорошо мы понимаем особенности производства и, соответственно, технические, физические и химические свойства этих трубопроводов? Можем ли мы однозначно сказать, какой тип сшитого полиэтилена или металлопластика лучше, хуже или они все примерно одинаковы?

Подавляющее число западных производителей имеет многоэтапную и совершенную систему контроля качества, позволяющую выпускать продукцию постоянного соответствия стандарту, а не только в пределах опытной партии. Такая система охватывает контроль качества сырья, технологии производства, хранения, транспортировки. В частности, во время производства осуществляется автоматический контроль геометрии труб и фитингов, что зачастую отсутствует у производителей из третьих стран.

Отечественному покупателю полимерных труб для горячего водоснабжения и отопления обычно приходится выбирать между трубами из полипропилена, сшитого полиэтилена (РЕХ) и металлополимерными трубами (РЕХ-Аl-РЕХ). Широко распространенные на нашем рынке полипропиленовые трубы в последние годы все более активно вытесняются трубами из сшитого полиэтилена.

Что такое PEX?

Различные методы сшивания полиэтилена первоначально разрабатывались с целью повышения рабочей температуры изделий из полимеров. Однако, процессы сшивания позволяют улучшить и другие характеристики полимеров, такие как:

- уменьшение деформации под нагрузкой дает улучшенные характеристики на разрыв/излом при механическом напряжении в пленках и кабелях;

- увеличение химической стойкости (в т. ч. к воздействию растворителей);

- увеличенное абразивное сопротивление;

- эффект памяти для усадочных трубных обвязок, пленок и упаковочных пленок;

- улучшенные характеристики динамической нагрузки для прессованных изделий из вспененного материала;

- повышенная стойкость к старению;

- повышенный модуль упругости;

- повышенная ударопрочность при низких температурах;

- пониженное каплеобразование (при горении).

Известно три основных промышленных способа сшивки полиэтилена, в зависимости от которых сшитый полиэтилен индексируется соответствующей литерой. Это пероксидный, силановый и радиационный процессы сшивания.

В европейских стандартах приняты обозначения соответственно: PEX-a, PEX-b, PEX-c.

Технология пероксидной сшивки PEX-a

«Пероксидная сшивка», это процесс активного взаимодействия свободных радикалов, появление которых было специально инициировано повышением температуры. Реакция свободных радикалов (молекул со свободной связью) приводит к образованию углерод-углеродных связей между полимерными цепочками. Для получения сшитого полимера по способу А полиэтилен перед экструдированием расплавляется вместе с антиокислителями и пероксидами. Радикалы пероксидов отрывают у звеньев полиэтилена по одному атому водорода, что приводит к появлению свободной связи у атома углерода. В соседних макромолекулах атомы углерода объединяются. Количество межмолекулярных связей в виде трехмерной сетки составляет 2-3 на 1000 атомов углерода.

Пероксидная технология применяется для производства низко- и средневольтных кабелей, а также для производства труб.

Технология радиационной сшивки PEX-c

При облучении полимеров электронами, бета- или гамма-лучами образуются свободные радикалы, что приводит к появлению структур, схожих с полученными в результате пероксидной сшивки. Изделия облучаются после процесса экструзии, для этого часто приходится использовать отдельные производства. Процесс достаточно дорогой и продолжительный. Другим недостатком данного метода можно считать неизбежную неравномерность сшивки по толщине полиэтиленового слоя.

Радиационная сшивка полиэтилена применяется при производстве пленок, труб и кабельной изоляции.

Технология силановой сшивки PEX-b

Применение силанов позволяет получить более гибкий и экономичный процесс сшивания, и эта технология широко применяется для производства труб более 30 лет. Силано-сшитые молекулы в полиэтилене связаны кислородно-кремниевыми «мостиками» Si-O-Si, а не углерод-углеродными связями C-C, образующимися в результате пероксидного или радиационного метода (PEX-a или PEX-c). Силановая технология сшивания обладает следующимипреимуществами, по сравнению с пероксидным и радиационным методами:

- снижение капитальных вложений;

- снижение эксплуатационных затрат (стоимости энергии и труда);

- повышение производительности;

- широкий спектр рецептур и применений;

- возможность производства изделий различной толщины;

- возможность производства изделий сложных форм;

- повышение процента наполнения пластиков;

- возможность применения со всеми типами полиэтиленов и сополимеров.

Данная технология применяется для производства кабелей низкого/среднего напряжения (до 35 кВ), полимерных труб для подогрева полов и питьевой воды. Не так давно силановое сшивание стали использовать при производстве листовых, пленочных и вспененных материалов. В настоящее время существует несколько хорошо отработанных промышленных методов нанесения силанов на сшиваемые полиолефины: двухстадийный процесс, одностадийный процесс и технология сополимеризации.

При двухстадийном процессе силановая смесь (содержащая какой-либо пероксид, но без катализатора конденсации) расплавляется вместе с полиэтиленом. Также готовится маточная смесь из полиэтилена и катализатора конденсации, который обычно представляет собой производное олова. На второй стадии маточная смесь привитого полимера и катализатора соединяются непосредственно перед подачей в экструдер. Экструдированное изделие обычно охлаждается в ванне, подвергаясь необходимому для полимеризации воздействию влаги. Скорость полимеризации определяется скоростью диффузии влаги, поэтому для ускорения реакции часто применяется горячая водяная баня, паровая сауна или автоклав низкого давления.

При использовании одностадийного метода полиэтилен, жидкий компонент (включающий пероксид и оловянный катализатор) и другие присадки или наполнители добавляются в течение одного непрерывного экструзионного этапа. В процессе формования происходит смешивание сырья, достигается прививка сополимера и непрерывно формуется изделие, такое, например, как провода, кабели или трубы. Как и при использовании двухэтапного процесса, изготовленное изделие подвергается воздействию влаги.

Какой же PEX лучше?

Произведенные по разным технологиям структуры из сшитого полиэтилена и их термомеханические свойства отличаются друг от друга. Чтобы ответить на вопрос «какая из технологий лучше?», было проведено специальное сравнительное исследование. В качестве испытуемого образца использовался один и тот же материал – полиэтилен высокой плотности HDPE с имплантированным винилсиланом без катализатора.

Условия процессов для трех технологий – пероксидной, радиационной и силановой (далее обозначены как 1, 2 и 3, соответственно) были следующими:

1 – смесь сырья с пероксидами обрабатывалась при 170°С;

2 – сырье облучалось излучением 1 МЭВ;

3 – смесь сырья (95%) и ускорителя (5%) под вергалась воздействию влаги во влажном воздухе (90% влажность) при 40°С.

Измерения в ходе экспериментов проводились для определения: доли сшивки; поведения материала при кристаллизации; свойств расплава (при 190°С); сопротивляемости (при 150°С); удлинения на разрыв (при 150°С).

На рисунках приведены результаты исследований свойств материалов, полученных по трем технологиям. На рис. 2 (диаграммы 1 – 3) показано влияние определяющих факторов пара метров на долю сшивки по данным трем технологиям, а на диаграммах 4 – 5, см. рис. 2, показано влияние доли сшивки на механические свойства сшитых полимеров. На диаграмме 6, см. рис. 2, показано влияние доли сшивки на степень кристалличности. Цифрами в скобках над кривыми, рис. 2, обозначены технологии: 1 – пероксидная; 2 – радиационная; 3 – силановая.

Рис. 2. Диаграммы результатов сравнительных испытаний технологий PEX-a, PEX-b и PEX-c

Рис. 2. Диаграммы результатов сравнительных испытаний технологий PEX-a, PEX-b и PEX-c

Рис. 2.6 дает следующий вывод: принципиальное отличие силановой технологии заключается в том, что доля кристалличности материала не зависит от степени сшивки (образец сохраняет кристаллическую фазу неизменной при любой концентрации «стежков» сшивки). Объясняется это следующим – формирование структуры кристаллической фазы произошло еще во время имплантации силана в исходный полиэтилен. Таким образом, в сыром (исходном) полиэтилене места размещения винил-силана сформировали кристаллическую структуру (чуть меньше 70%, как видно на рис. 2.6, кривая 3). Последующая сшивка происходит именно на этих точках-центрах. Следовательно, сама сшивка не может изменить степени кристалличности, т. к. это уже было сделано до нее введением силана. Но для пероксидной или радиационной технологий стежки сшивки не обязательно образуются в местах размещения силана – скорее всего в случайных местах. Итак, силановая технология сохраняет кристалличность структуры – один из основных параметров полимера.

Что касается механических свойств, то из рис. 2.4-5 можно сделать вывод о более однородной сшивке в случае пероксидной технологии (кривая 1). В целом же разница незначительная.

С потребительской точки зрения любая из технологий дает похожие результаты при соблюдении всех условий процесса. Пероксидная технология требует самого строгого соблюдения всех параметров процесса, это очень тщательный процесс.

Силановая технология – менее требовательна и может выполняться практически на любом экструзионном оборудовании. Единственный недостаток – необходимость согласования скорости технологических процессов с скоростью химических процессов. Можно также считать преимуществом технологии PEX-b возможность его риcайклинга (вторичной переработки) обратно в исходный (сырой) полиэтилен. Для этого материал обрабатывается в воде или метаноле при высокой температуре (выше критической). Полученный таким образом полиэтилен обладает тем же молекулярным весом, что и сырой полиэтилен, при этом можно добиться равенства гелевой доли (доли сшивки) нулю. Физико-механические свойства вторичного полиэтилена практически не отличаются от таковых для сырого. Силановая технология в целом позволяет получить более гибкий и экономичный процесс сшивки.

К недостаткам радиационного метода (PEX-c) следует отнести ее дороговизну. Его используют чаще в производстве термоусаживающихся муфт или изоляционного материала для кабелей. Его преимущество перед пероксидной технологией (такое же, впрочем, как и силановой) – сшивка происходит в готовом по форме предмете.

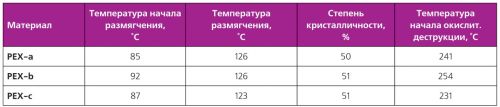

Анализ структурных особенностей сшитого ПЭ (табл. 1) показывает, что для всех сшитых полимеров степень кристалличности примерно одинакова, мало изменяется температура максимума плавления (она несколько ниже для PEX-с).

Таблица. 1. Данные анализа структуры сшитого полиэтилена

Различие наблюдается в начале температур плавления. Для РЕХ-b начало плавления смещается в область более высоких температур. Заметные различия наблюдаются в температурах начала термоокислительной деструкции. Для силанольно-сшитого полиэтилена (РЕХ-b) характерна максимальная термостойкость.

Температура начала окисления у PEX-b на 10 и 20°С выше по сравнению с PEX-a и PEX-c соответственно. Это связано с тем, что связь кремний–углерод прочнее углерод–углеродной связи.

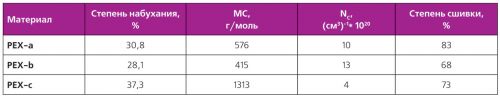

На процессы плавления и свойства полимера оказывает существенное влияние степень сшивания, которую определяли методом экстракции, а также плотность сетки, которую рассчитывали по данным набухания образцов (см. таблицу 2).

Таблица. 2. Структурные параметры сетки по данным набухания сшитого ПЭ

Таблица. 2. Структурные параметры сетки по данным набухания сшитого ПЭ

Из табл. 2 видно, что степень сшивки выше у PEX-a (примерно на 20%) по сравнению с PEX-b и PEX-с (различие между последними находится в пределах ошибки эксперимента). Из таблицы 2 также видно, что при радиационном сшивании формируется более редкая структурная сетка с большим расстоянием между узлами сцепления. У РЕХ-b плотность сетки примерно на 30% выше, чем у РЕХ-а и в 3 раза выше по сравнению с РЕХ-с, несмотря на самые низкие значения гельфракции.

Повышение плотности сетки, как известно, приводит к уменьшению газопроницаемости, повышает химическую стойкость полимера и его прочность. Однако, следует заметить, что не только плотность сетки оказывает существенное влияниена комплекс релаксационных и прочностных характеристик, но и природа узлов, межузловых фрагментов и их кинетическая гибкость.

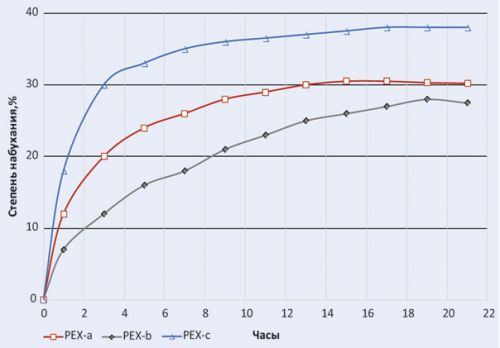

Величина гель-фракции дает лишь общее представление о характере сшивания. Большую информацию обеспечивают данные по набуханию полимеров в растворителе (рис. 3).

Рис. 3. Кинетика набухания сшитых различными способами полиэтиленов в растворителе

Изменения свойств полиэтилена

Изменения в свойствах ПЭ в результате сшивания (повышение прочности и деформируемости, снижение температуры хрупкости и увеличение стойкости к растрескиванию) имеют общую причину, которая заключается в увеличении содержания проходных цепей, способствующих диссипации напряжений в аморфно-кристаллическом полимере за счет повышения силы связи между кристаллическими образованиями.

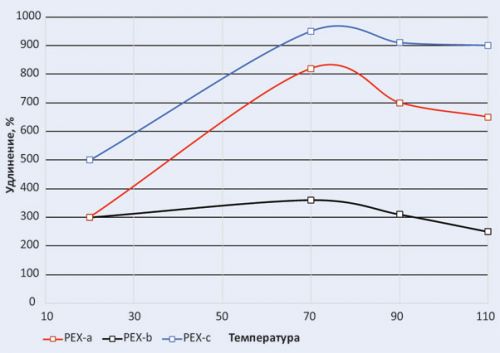

Рис. 5. Изменение относительного удлинения при разрыве от температуры испытания образцов

Рис. 5. Изменение относительного удлинения при разрыве от температуры испытания образцов

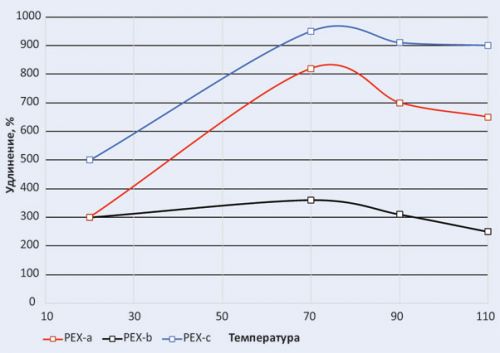

Полиэтилен, сшитый перекисным (РЕХ-а), силановым (РЕХ-b) и радиационным (РЕХ-с) способами, отличается по ряду параметров. Это сказывается на его деформационно-прочностных характеристиках, которые определяли при 20; 70; 90 и 110°С на образцах, размером 100 x 5 x 2 мм, вырезанных из труб, полученных из материалов РЕХ-а, РЕХ-b и РЕХ-с ведущих фирм-производителей. На рис. 4 и 5 представлено изменение прочности и относительного удлинения при разрыве от температуры испытания для образцов сшитого ПЭ.

Рис. 4. Зависимость прочности при растяжении от температуры испытания для сшитых различными способами полиэтиленов

Рис. 4. Зависимость прочности при растяжении от температуры испытания для сшитых различными способами полиэтиленов

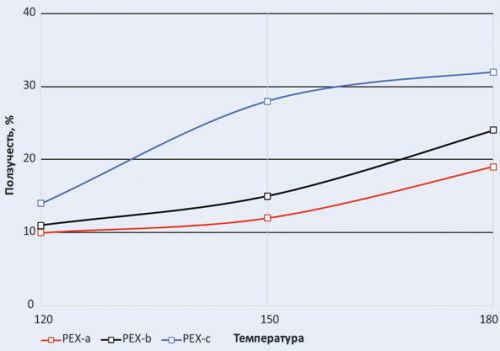

Из рис. 6 следует, что образцы РЕХ-а и РЕХ-b обладают примерно одинаковой ползучестью под нагрузкой, которая мало изменяется в интервале температур 120–150°С; при 180°С наблюдается рост удлинения примерно в 1,5 раза. Значения ползучести образцов РЕХ-с в 1,6 раза выше при 180°С, чем для образцов РЕХ-а и РЕХ-b и резкий ее рост наблюдается уже при 150°С.

Рис. 6. Ползучесть образцов сшитого ПЭ под нагрузкой от температуры

Рис. 6. Ползучесть образцов сшитого ПЭ под нагрузкой от температуры

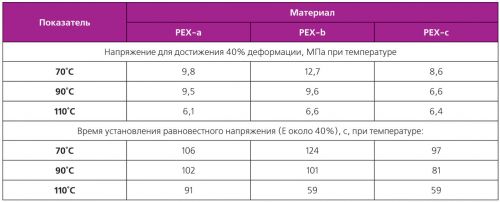

Таким образом, по прочностным показателям и деформационной теплостойкости образцы из труб РЕХ-b и РЕХ-а имеют близкие показатели. Самыми низкими показателями характеризуются трубы из РЕХ-с. Долговечность труб помимо прочностных и других свойств зависит от уровня остаточных напряжений в готовых изделиях, которые в свою очередь определяются скоростью протекания релаксационных процессов. Релаксационные процессы изучали в режиме релаксации напряжений при постоянной деформации 20 и 40% и температурах 70; 90 и 110°С. В растянутом образце происходит релаксационный процесс перегруппировки структурных элементов, скорость которых увеличивается с повышением температуры. В пространственном полимере поперечные химические связи между макромолекулами не позволяют им перемещаться, поэтому релаксация в таких полимерах происходит только до определенного напряжения.

Из табл. 3 следует, что для радиационносши того ПЭ (РЕХ-с) требуются меньшие усилия деформирования при всех температурах. Это свидетельствует о меньшей плотности сшивки и большей подвижности макроцепей в межузловом пространстве.

Таблица. 3. Релаксационные характеристики сшитого ПЭ

Деформируемость РЕХ-b изменяется в зависимости от температуры испытания. При 70°С усилия деформирования значительно превышают необходимые для растяжения РЕХ-а и РЕХ-с, что свидетельствует о прочности структурной сетки ПЭ. Большие значения усилия растяжения при одинаковой величине деформации сохраняются для РЕХ-b и при других температурах.

Резкое ускорение протекания релаксационных процессов при 110°С связано не только с повышением подвижности структурных единиц для всех образцов, но и с плавлением части полимера, не вошедшего в структурную сетку.

РЕХ-с имеет меньшие показатели плотности сшивки и соответственно наиболее низкие прочностные характеристики, резко снижающиеся с ростом температуры. РЕХ-b и РЕХ-а обладают близкими значениями деформационной теплостойкости и прочности, однако РЕХ-а имеет значительную деформируемость уже при 70°С (относительное удлинение возрастает более чем в 2,5 раза), тогда как для образцов PEX-b величина относительного удлинения практически сохраняется постоянной вплоть до 90°С, а затем даже снижается, что, вероятно, связано с дополнительным сшиванием («самозалечиванием») полимера.

Полученные результаты о преимуществе силанольного сшивания подтверждаются также данными проведенных стендовых испытаний. При температуре испытания 90°С для труб диаметром 25 мм и длиной 400 мм, давление разрушения труб, соответственно, составляет 17,2; 22,8 и 15,5 кгс/см2 для РЕХ-а, PEX-b и РЕХ-с.

Что показали испытания

Испытания показали, что физико-механические свойства сшитого полиэтилена определяются структурой, концентрацией, распределением и энергией поперечных связей. Кроме того, на физико-химические и технические свойства влияютне только тип поперечных химических связей, но и взаимодействие макромолекул за счет водородных связей, а также образование связанных групп из-за взаимодействия самих поперечных связей.

Это, в первую очередь, характерно для РЕХ-b, где имеется большое число силанольных групп, способных образовывать дополнительные узлы зацепления в аморфных областях, повышая плотность структурной сетки (которая на 30% больше, чем при перекисном и в 2,5 раза выше, чем при радиационном сшивании) и меньшая деформируемость при высоких температурах.

PEX-b, в отличие от РЕХ-а и РЕХ-с, сохраняет способность к образованию новых связей в результате разрыва существующих в процессе эксплуатации, то есть «самозалечиваться».

Выводы сравнительного анализа и испытаний

Данные исследований подтверждают результаты, полученные при эксплуатации, и кратко их можно свести к следующим рекомендациям:

- Радиационно-сшитый полиэтилен (РЕХ-с) имеет меньшие показатели плотности сшивки и соответственно наиболее низкие прочностные характеристики, резко снижающиеся с ростом температуры. Образцы РЕХ-с обладают в 2 раза большей ползучестью под нагрузкой при температурах 120-180°С по сравнению с ПЭ, сшитым другими методами. Поэтому, РЕХ-с не рекомендуется использовать при температурах выше 70°С.

- Сравнительный термомеханический анализ показал, что РЕХ-а имеет температуру стеклования на 10°С меньшую, чем РЕХ-в, т. е. размягчение РЕХ-а под нагрузкой начинается при более низких температурах. Рост температуры свыше 140°С вызывает деструкцию полимера и появление второго пика деформации.

- Для образцов Рех-а максимальный рост относительного удлинения после 150 часов кипячения составил 65% по сравнению с образцами до испытания, тогда как для Рех-b – менее 10%.

- Долговременные испытания образцов труб из РЕХ-а, РЕХ-b путем их кипячения в воде показали, что деформируемость образцов РЕХ-а гораздо выше, чем РЕХ-b, примерно в 2 раза на протяжении всего срока испытания. Это повышает их прочность при разрыве (за счет ориентации макроцепей в процессе растяжения), но это же приводит к накоплению остаточной деформации и разрыву связей, которые у PEX-a не восстанавливаются. Т.е. данное качество PEX-a не соответствует требованиям, предъявляемым к трубопроводам высокотемпературных сетей отопления при высоких значениях давлений теплоносителя, т. к. приводит к значительному снижению срока службы трубопровода и ограничивает значения температуры и давления.

- Стойкость к растрескиванию под напряжением в поверхностно-активных средах составила более 1000 часов без разрушения как для образцов Рех-a, так и для образцов Рех-b. Образцы были сняты с дальнейших испытаний.

- Гидравлические испытания труб из PEX-а и РЕX-b, показали, что трубы из РЕХ-b выдерживают более высокие гидравлические давления при температуре 90°С и составляют соответственно 17,2 и 22,8 кгс/ см2.

- По проведенным расчетам срок непрерывной эксплуатации труб из РЕХ-b при температуре 95°С превышает 30 лет при давлении до 10 бар, тогда как для труб из РЕХ-а этот срок составляет 3-5 лет.

- На основании деформационных и теплофизических испытаний показано, что допустимая температура длительной эксплуатации труб из Рех-b на 10 - 15°С выше, чем Рех-а . Трубы из Рех-b могут длительно эксплу атироваться при температуре 95°С и кратковременно выдерживать температуры до 110°С при допустимых рабочих давлениях.

Технологии развиваются, и с каждым годом мы становимся свидетелями улучшающихся характеристик материалов труб для отопления и водоснабжения. Исследования, проводимые Европейскими лабораториями (см. список литературы), неоднократно задавались вопросом возможностей того или иного метода сшивки с точки зрения компромисса коммерческого использования и соответствия характеристик необходимым минимальным значениям безопасной эксплуатации трубопроводов во внутренних инженерных системах. Данные независимых исследований подтверждают, что трубы малых диаметров из силанольно-сшитого полиэтилена PEX-b будут в дальнейшем все более востребованы для систем отопления и горячего водоснабжения из-за относительно невысокой стоимости, присущей данной технологии, и более высокой надежности при высоких температурах и давлении.

На правах рекламы.

Литература

- Длительная долговечность труб из сшитого полиэтилена в системе горячего водоснабжения с хлорированной водой// Plastics, Rubber and Composites. 1999. Т. 28. № 6. с. 309-314.

- Andrzej Wasicki//Study of the Annealing Temperature Effect on the Crosslinking Ratio of LDPE and Ethylene-Propylene-Norbornene Copolymer Blends (EPDM)//Polimery 1997, 42, nr 6, p. 404-406

- Сирота А. Г. Модификация структуры и свойств полиолефинов. Л., 1984. 150 с. 4. Хватова Т. П., Сафроненко Е. Д. и др. Сшивание полиолефинов органосиланами. М., 1980. 20 с.

- Осипчик В. С., Лебедева Е. С., Василец Л. Г. Разработка и исследование свойств силанольно-сшитого полиэтилена//Пластические массы. 2000. № 9. с. 27-31.

- Pipes of Cross-Linked Polyethylene V. P. Buriyak

- "Силановое сшивание полиолефинов" L. Panzer и Dr. P. Kraxner GE Silicones-OSi Specialties.

- S. Venkatraman, L. Kleiner. Propeties of three types of crosslinked polyethylene. Adv. in Polym. Tech. 9, 3, 1989.

- Frank R. Volgstadt, Корпорация Volgstadt & Associates, Inc.

- Кикель В. А. «Производство труб из сшитого полиэтилена с повышенной долговечностью при высоких температурах эксплуатации//Диссертация. ;М.- 2007; 118 с.

- Скрозников С. В. Закономерности формирования структурно-механических свойств сшитых полиолефинов для кабельной техники//Диссертация М.- 2015 г. 149 с.

- KWD Market Report «PEX, PE-RT and PB Flexible Pipes for Heating & Plumbing Installations». Worldwide 2014 Dipl.-Ing Jutta Hix, Achim Seydel; 352 pages.

Мнение редакции может не совпадать с мнением авторов статей.

Більше важливих статей і новин в Telegram-каналі та корисні відео на Youtube-каналі та у TikTok. Долучайтесь!

Переглянуто: 6 356

Цікаво, а звідки така інфа, що PEX витісняє поліпропілен на Україні?

Хоча, так труби PEX-b дійсно якісні.